Products

Product pages available in

EN - DE - FR - ES

Sustainability

News, events and stories

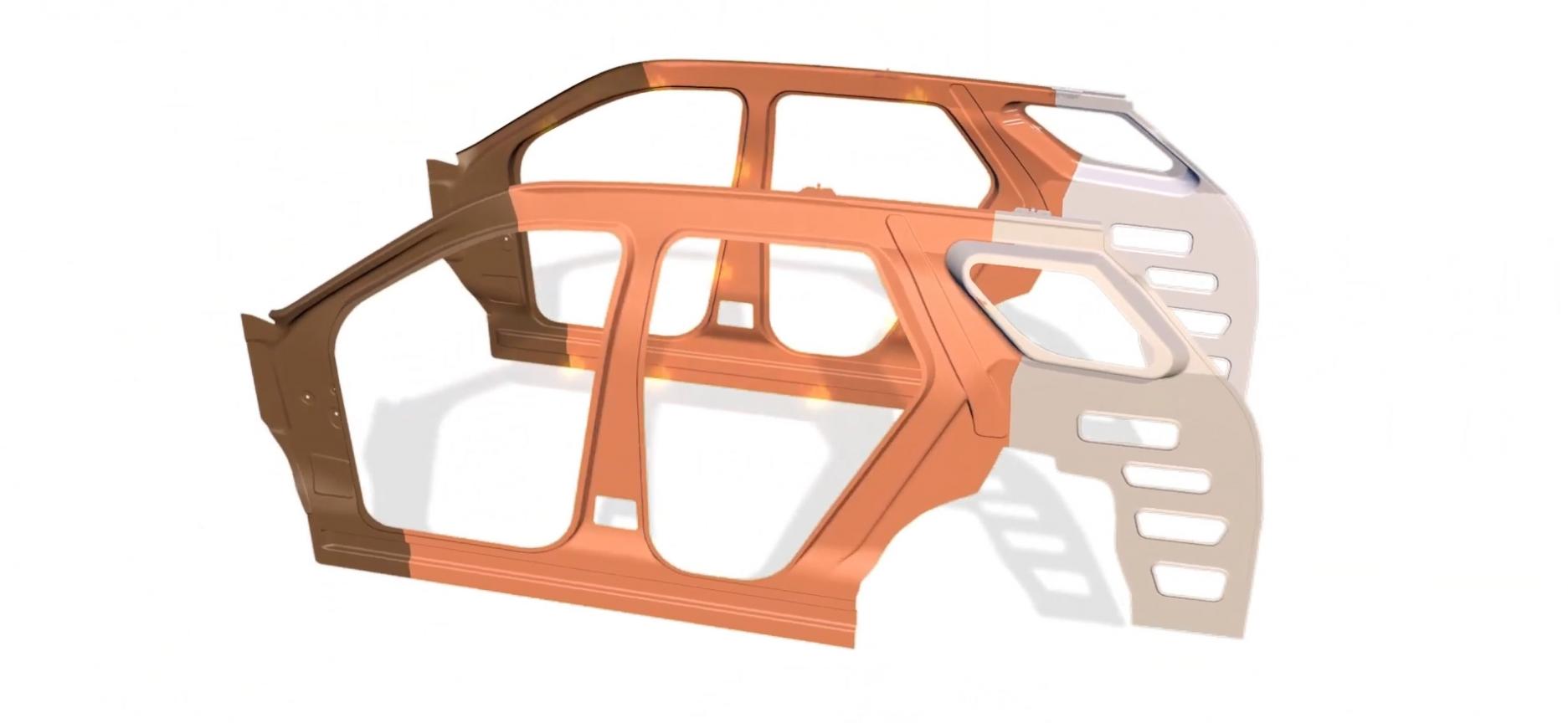

Marco de puerta doble

Los ingenieros de ArcelorMittal han aplicado el concepto MPI a un marco de puerta doble, la pieza más grande de la estructura de un coche y una de las más difíciles de fabricar. El marco de puerta doble se compone de un marco de puerta interior y otro exterior. Cada anillo está formado por muchas subpiezas que deben soldarse para crear la pieza final.

El marco de puerta MPI reduce el número de soldaduras por puntos de 310 a solo 66 por vehículo

El concepto MPI simplifica radicalmente el proceso de producción al reducir el número de subpiezas necesarias para cada marco de puerta. MPI reduce el número de componentes de 13 por lado a solo cuatro. Esto conlleva importantes ventajas en materia de sostenibilidad y un potencial ahorro de costes.

El marco de puerta doble MPI presenta importantes ventajas, ya que:

- Reduce el número de soldaduras por puntos de 310 por vehículo a solo 66, lo que supone una reducción de casi el 80 %.

- Reduce en 9,8 kilogramos el peso total de la carrocería en blanco utilizando los aceros PHS y la tecnología de soldadura por láser más reciente de ArcelorMittal

- Es compatible con cualquier tren de potencia.

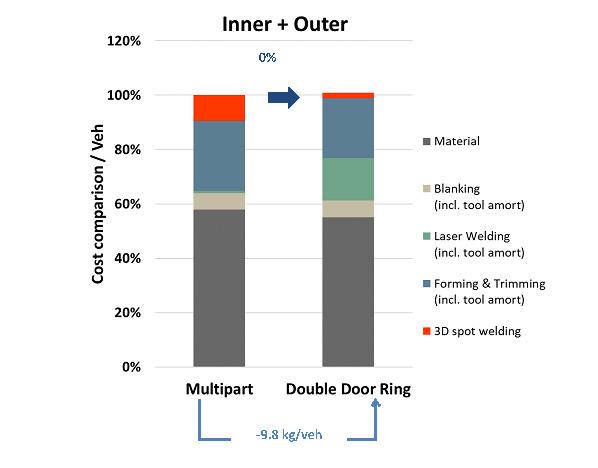

Aunque los costes no varían, se puede conseguir un ahorro de peso de 9,8 kg por vehículo

Validación conforme a los requisitos internacionales

Al igual que todos los diseños MPI, la solución de marco de doble puerta ha sido validada con arreglo a los requisitos de seguridad pertinentes para el mercado mundial. El marco de puerta doble fue sometidos a los ensayos siguientes:

- Aplastamiento de techo del IIHS

- Barra rígida con bajo solapamiento (SORB) del IIHS

- Barrera móvil deformable avanzada europea del Euro NCAP (AE-MDB) 2020

- Polo USNCAP 50

- Barrera móvil deformable (MDB) del IIHS.

El nesting reduce el uso de materiales

Gracias a la optimización del nesting de las piezas, el índice de utilización de materiales es de un cinco por ciento para el marco interior y de un cuatro por ciento para la pieza exterior. En general, los cambios redujeron la cantidad de acero necesaria en 22 kilogramos y permitieron reducir 9,8 kilogramos del peso de la carrocería en blanco, un 11 % más ligera que el vehículo de base. Y la solución puede conseguirse por el mismo coste que las soluciones existentes.

La MPI también permite reducir la cantidad de espacio que necesitan las OEM para crear el marco de puerta doble. ArcelorMittal calcula que este concepto puede reducir a la mitad el espacio del taller de carrocería de una OEM. Esto da a las OEM el espacio que necesitan para crear diferentes trenes de potencia a medida que la industria avanza hacia la movilidad eléctrica.

El marco de puerta doble es una de las piezas más difíciles de fabricar para las OEM

Sin coste adicional

El coste de fabricación del concepto de marco de puerta doble MPI no es más caro que la solución base de múltiples piezas. Los costes de material son menores, ya que la cantidad de acero necesaria se reduce en 22 kg por vehículo.

En general, el marco de puerta doble MPI no afecta al coste. ArcelorMittal calcula que el coste del marco de puerta exterior será casi un 10 % inferior al de la base por la eliminación de las soldaduras por puntos. Sin embargo, el coste del marco de puerta interior aumenta en una proporción similar. Esto se debe a la sustitución de los aceros AHSS estampados en frío y laminados de la base por aceros estampados en caliente de la solución MPI. Como alternativa, las OEM pueden optar por utilizar solo el marco de puerta exterior MPI para reducir costes, o bien los marcos de puerta interior y exterior MPI para maximizar el ahorro de peso que se obtendría. La reducción de espacio en el taller de carrocería y la aceleración de los tiempos de producción pueden suponer un importante ahorro de costes adicional.

Vea nuestro VLOG si desea más información sobre el marco de puerta doble MPI: