Products

Product pages available in

EN - DE - FR - ES

Sustainability

News, events and stories

Warmumformstähle - Usibor® und Ductibor®.

Beschreibung

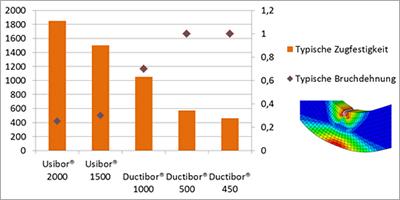

Die Stähle Usibor® und Ductibor® sind Warmumformstähle für Struktur- und Sicherheitsbauteile im Fahrzeugbau. Aufgrund ihrer sehr hohen Festigkeit eignen sich Usibor®-Stähle besonders für einbruchhemmende Teile, bei denen eine hohe Bruchkraft erforderlich ist. Dank ihrer sehr guten Duktilität beweisen Ductibor®-Stähle ihre Stärken besonders bei Teilen, die bei einem Aufprall Energie aufnehmen müssen. Das folgende Diagramm zeigt typische Werte für Zugfestigkeit und Bruchdehnung von Usibor®- und Ductibor®-Stählen.

Die Hauptvorteile der Stähle Usibor®- und Ductibor® sind:

- Die Möglichkeit, komplexe Geometrien zu erhalten, da die Umformung beim direkten Umformen im austenitischen Zustand erfolgt oder weil das Material beim indirekten Umformen vor der Wärmebehandlung eine gute Umformbarkeit aufweist. Die sehr gute Warmumformbarkeit ermöglicht Lösungen aus Stahl, die mehrere Funktionen vereinen (Wegfall von Verstärkungen und Baugruppen).

- Keine Rückfederung

- Einheitlichkeit der mechanischen Eigenschaften des Bauteils

- Außergewöhnliche Ermüdungs- und Crashfestigkeit für hohe Gewichtseinsparungen

ArcelorMittal hat mit Usibor®-AS als erster Stahlhersteller einen beschichteten Warmumformstahl mit einer im Tauchverfahren aufgetragenen Aluminium- und Silikonbeschichtung angeboten.

Usibor®-AS und Ductibor®-AS bieten die zusätzlichen Vorteile:

- Vereinfachung des Prozesses und wirtschaftliche Vorteile: Wegfall der Strahlbehandlung nach der Umformung (keine Zunderbildung), keine speziellen Schutzatmosphären in Austenitisierungsöfen)

- Hervorragende temporäre Korrosionsbeständigkeit nach dem Umformen, sodass Bauteile vor der Montage nicht geölt zu werden brauchen

- Keine Entkohlung

- Hervorragende Beständigkeit gegen Lochfraß, aktueller Einsatz in trockenen und feuchten Fahrzeugzonen (z.B. Abdeckbleche)

Der verzinkte Usibor® 1500-GI (nur für indirekte Umformverfahren) und der ZnFe-galvannealte Usibor®-GA (für direkte oder indirekte Verfahren) runden das Angebot an Beschichtungen ab.

Es stehen zwei Sicherheitsdatenblätter zur Verfügung: eines für das Produkt bei Auslieferung (vor der Wärmebehandlung) und eines für das Produkt nach der Wärmebehandlung. Für diese Stähle gelten keine besonderen Vorsichtsmaßnahmen.

Anwendungsbereiche

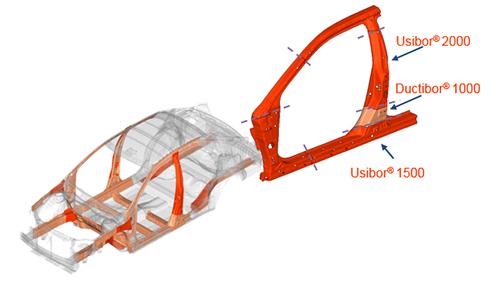

Usibor®-Stähle eignen sich besonders für alle Fahrzeugteile, die bei einem Zusammenstoß eine sehr gute Eindringhemmung erfordern.

Die häufigsten Anwendungsbereiche sind:

- Stoßfängerträger vorn/hinten

- Türverstärkungen

- Rahmensäulenverstärkung

- B-Säulenverstärkung

- Bodenverstärkungen

- Tunnelverstärkung

- Stirnwand-Traverse

- Dachschwellen

-

B-Säule (Stärke 1,85 mm)

-

Stoßfängerträger (Stärke 2,3 mm)

-

Türverstärkung (Stärke 1 mm)

-

Rahmensäule (Stärke 1,2 mm)

-

Tiefziehversuche an einer lasergeschweißten Platine aus Usibor® 2000 / Ductibor® 1000

Ductibor®-Stähle können in Kombination mit Usibor® in Form von lasergeschweißten Platinen (Laser Welded Blanks - LWB) für warmumgeformte Bauteile mit örtlich höherer Duktilität als Usibor® verwendet werden. Diese Lösung wird dem Bedarf gerecht, die Verformungen bestimmter Fahrzeugzonen (zum Beispiel einer B-Säulen-Verstärkung) während des Aufpralls sehr genau zu steuern und das Einsatzspektrum von warmumgeformten Stählen auf energieabsorbierende Bauteile (zum Beispiel einen Längsträger) auszudehnen.

Mögliche Einsatzbereiche für lasergeschweißte Platinen aus Usibor® 1500 - Ductibor® 500 sind:

- Vorderer Längsträger (Vorderteil, Kröpfung und Verlängerung unter dem Boden)

- Hinterer Längsträger

- B-Säulen-Verstärkung (Oberteil aus Usibor® 1500, Unterteil aus Ductibor® 500)

Mögliche Einsatzbereiche für lasergeschweißte Platinen aus Usibor® - Ductibor®.

ArcelorMittal verfügt über eine Datenbank mit den Umform- und Verwendungseigenschaften von Warmumformstählen. Um diese Stähle bereits in der Konzeptionsphase zu integrieren, kann ein Expertenteam spezifische Studien auf Basis von entweder Modellierung oder Charakterisierungsversuchen durchführen.

Bezeichnungen und Normen

| Zeig alle |

|

|---|---|

| ArcelorMittal-Bezeichnung | VDA 239-500 |

| Ductibor® 450 | CR500T-LA-DS |

| Ductibor® 500 | CR600T-LA-DS |

| Ductibor® 1000 | CR1000T-MB-DS |

| Usibor® 1500 | CR1500T-MB-DS |

| Usibor® 2000 | CR1900T-MB-DS |

| CR1900T-MB-DS-UC | CR1900T-MB-DS-UC |

| Zeig alle |

|

|---|---|

| ArcelorMittal-Bezeichnung | VDA 239-500 |

| Usibor® 1500 | CR1500T-MB-DS |

Mechanische Eigenschaften

Richtwerte mechanischer Eigenschaften nach der Warmumformung (1) + KTL (2)

| Zeig alle |

|

|

|

|

|

|

|

|---|---|---|---|---|---|---|---|

| ArcelorMittal-Bezeichnung | Richtung | Streckgrenze Rp0,2 (MPa) (1)(2) | Zugfestigkeit Rm (MPa) (1)(2) | Typ 1 Min. A50mm (%) (3) | Typ 2 Min. A80mm (%) (3) | Typ 3 Min. A50mm (%) (3) | Biegewinkel bei Fmax (1)(2)(4) |

| Ductibor® 450 | RD | ≥ 300 | ≥ 450 | 14 | 14 | 15 | ≥ 90 |

| Ductibor® 500 | RD | ≥ 330/350 (5) | ≥ 550 | 14 | 14 | 15 | ≥ 90 |

| Ductibor® 1000 | RD | ≥ 800 | ≥ 1000 | 6 | 6 | 6 | ≥ 75 |

| Usibor® 1500 | RD | ≥ 1050 | ≥ 1400 | 5 | 5 | 5 | ≥ 50 |

| Usibor® 2000 | RD | ≥ 1400 | ≥ 1800 | 5 | 5 | 5 | ≥ 40 |

| CR1900T-MB-DS-UC | RD | ≥ 1400 | ≥ 1800 | 5 | 5 | 5 | ≥ (6) |

| CR1500T-MB-DS-UC | RD | ≥ 1050 | ≥ 1400 | 5 | 5 | 5 | ≥ (6) |

| Zeig alle |

|

|

|

|

|

|

|

|---|---|---|---|---|---|---|---|

| ArcelorMittal-Bezeichnung | Richtung | Streckgrenze Rp0,2 (MPa) (1)(2) | Zugfestigkeit Rm (MPa) (1)(2) | Typ 1 Min. A50mm (%) (3) | Typ 2 Min. A80mm (%) (3) | Typ 3 Min. A50mm (%) (3) | Biegewinkel bei Fmax (1)(2)(4) |

Diese Eigenschaften sind Richtwerte, da sie vom WU-Prozess abhängen.

A50mm %: Bruchdehnung bei einer Probe mit Messlänge L0 = 50 mm (ISO 6892-1 Typ 1 (ASTM12.5x50) oder Typ 3 (JIS25x50)).

(1) Aufheizung bei Ofentemperatur 880°C-930°C während 5 - 10 Minuten und Abschrecken in flachem Preßwerkzeug. Diese Richtwerte werden mit ausreichend gekühlten Werkzeugen grundsätzlich erreicht (Abkühlgeschwindigkeit > 50°C/S).

(2) Simulation der Einbrennlackierung: Wärmebehandlung mit 170 °C für 20 Minuten.

(3) Richtwert für Bruchdehnung (Allerdings ist der Bingewinkel gundsätzlich besser geeignet die Duktilität während des Crashs zu bewerten).(4) Biegewinkel gemessen nach der Norm VDA238-100 an einer 1,5-mm-Probe.

(4) Biegewinkel bei Fmax nach VDA238-100 für eine Dicke von 1,50 mm.

(5) Ductibor 500: Streckgrenze > 330 MPa für Dicke < 1,2 mm und Streckgrenze > 350 MPa für Dicke > 1,2 mm.

(6) Der Wert hängt von den Heizbedingungen (Atmosphäre, Verweilzeit) und vom Sandstrahlprozess ab.

Für weitere Informationen laden Sie bitte die Datenblätter zu den typischen Zugkurven und den zugehörigen physikalischen Zusammenhängen herunter.

Chemische Zusammensetzung

| Zeig alle |

|

|

|

|

|

|

|

|

|

|

|

|

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ArcelorMittal-Bezeichnung | Max. C (%) | Max. Si (%) | Max. Mn (%) | Max. P (%) | Max. S (%) | Al (%) | Max. Ti (%) | Max. Nb (%) | Max. Cu (%) | Max. B (%) | Max. Cr (%) | Max. Mo (%) |

| Ductibor® 450 | 0,1 | 0,06 | 0,6 | 0,03 | 0,025 | 0,015 - 0,2 | 0,15 | 0,08 | 0,20 | 0,001 | ||

| Ductibor® 500 | 0,1 | 0,5 | 1,7 | 0,03 | 0,025 | 0,015 - 0,2 | 0,09 | 0,10 | 0,20 | 0,001 | 0,20 | |

| Ductibor® 1000 | 0,10 | 0,6 | 1,8 | 0,03 | 0,01 | 0,01 - 0,1 | 0,05 | 0,10 | 0,20 | 0,005 | 0,20 | |

| Usibor® 1500 | 0,25 | 0,4 | 1,4 | 0,03 | 0,01 | 0,01 - 0,1 | 0,05 | 0,01 | 0,20 | 0,005 | 0,35 | |

| Usibor® 2000 | 0,36 | 0,80 | 0,8 | 0,03 | 0,01 | 0,01 - 0,06 | 0,07 | 0,02- 0.07 | 0,20 | 0,005 | 0,50 | 0,50 |

| CR1900T-MB-DS-UC | 0,36 | 0,80 | 1,10 | 0,030 | 0,010 | 0,01 - 0,06 | 0,07 | 0,07 | 0,20 | 0,005 | 0,25 | 0,50 |

| CR1500T-MB-DS-UC | 0,25 | 0,40 | 1,40 | 0,030 | 0,010 | 0,01 - 0,1 | 0,05 | 0,01 | 0,20 | 0,005 | 0,35 |

| Zeig alle |

|

|

|

|

|

|

|

|

|

|

|

|

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ArcelorMittal-Bezeichnung | Max. C (%) | Max. Si (%) | Max. Mn (%) | Max. P (%) | Max. S (%) | Al (%) | Max. Ti (%) | Max. Nb (%) | Max. Cu (%) | Max. B (%) | Max. Cr (%) | Max. Mo (%) |

| Usibor® 1500 | 0,25 | 0,4 | 1,4 | 0,03 | 0,01 | 0,01 - 0,1 | 0,05 | 0,01 | 0,20 | 0,005 | 0,35 |

Globale Verfügbarkeit

In Entwicklung In Erprobung bei Kunden In Güte für nicht sichtbare Teile erhältlich In Güte für sichtbare und nicht sichtbare Teile erhältlich (Z)

| Zeig alle |

|

|

|

|

|

|

|---|---|---|---|---|---|---|

| ArcelorMittal-Bezeichnung | Gattungsbezeichnung | Unbeschichtet (-UNC) | Alusi® (-AS) | Thermoboost® (+AS) | Extragal® (-GI) | Galvannealed (-GA) |

| Ductibor® 450 | ||||||

| Ductibor® 500 | ||||||

| Ductibor® 1000 | ||||||

| Usibor® 1500 | ||||||

| Usibor® 2000 | ||||||

| CR1900T-MB-DS-UC | ||||||

| CR1500T-MB-DS-UC |

| Zeig alle |

|

|

|

|

|

|---|---|---|---|---|---|

| ArcelorMittal-Bezeichnung | Gattungsbezeichnung | Unbeschichtet (-UNC) | Alusi® (-AS) | Thermoboost® (+AS) | Galvannealed (-GA) |

| Ductibor® 450 | |||||

| Ductibor® 500 | |||||

| Ductibor® 1000 | |||||

| Usibor® 1500 | |||||

| Usibor® 2000 | |||||

| CR1900T-MB-DS-UC | |||||

| CR1500T-MB-DS-UC |

| Zeig alle |

|

|

|

|

|

|

|---|---|---|---|---|---|---|

| ArcelorMittal-Bezeichnung | Gattungsbezeichnung | Unbeschichtet (-UNC) | Alusi® (-AS) | Thermoboost® (+AS) | Extragal® (-GI) | Galvannealed (-GA) |

| Ductibor® 450 | ||||||

| Ductibor® 500 | ||||||

| Ductibor® 1000 | ||||||

| Usibor® 1500 | ||||||

| Usibor® 2000 | ||||||

| CR1900T-MB-DS-UC | ||||||

| CR1500T-MB-DS-UC |

| Zeig alle |

|

|

|---|---|---|

| ArcelorMittal-Bezeichnung | Gattungsbezeichnung | Alusi® (-AS) |

| Ductibor® 450 | ||

| Ductibor® 500 | ||

| Ductibor® 1000 | ||

| Usibor® 1500 | ||

| Usibor® 2000 | ||

| CR1900T-MB-DS-UC | ||

| CR1500T-MB-DS-UC |

| Zeig alle |

|

|

|---|---|---|

| ArcelorMittal-Bezeichnung | Gattungsbezeichnung | Unbeschichtet (-UNC) |

| Ductibor® 450 | ||

| Ductibor® 500 | ||

| Ductibor® 1000 | ||

| Usibor® 1500 | ||

| Usibor® 2000 | ||

| CR1900T-MB-DS-UC | ||

| CR1500T-MB-DS-UC |

| Zeig alle |

|

|

|

|

|---|---|---|---|---|

| ArcelorMittal-Bezeichnung | Gattungsbezeichnung | Unbeschichtet (-UNC) | Alusi® (-AS) | Galvannealed (-GA) |

| Ductibor® 450 | ||||

| Ductibor® 500 | ||||

| Ductibor® 1000 | ||||

| Usibor® 1500 | ||||

| Usibor® 2000 | ||||

| CR1900T-MB-DS-UC | ||||

| CR1500T-MB-DS-UC |

In Entwicklung

In Erprobung bei Kunden

In Güte für nicht sichtbare Teile erhältlich

In Güte für sichtbare und nicht sichtbare Teile erhältlich (Z)

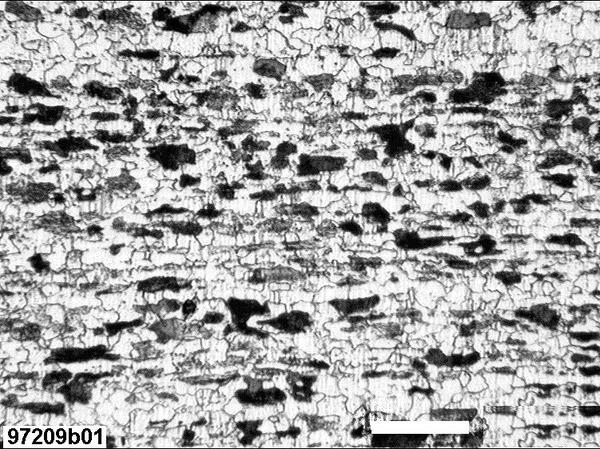

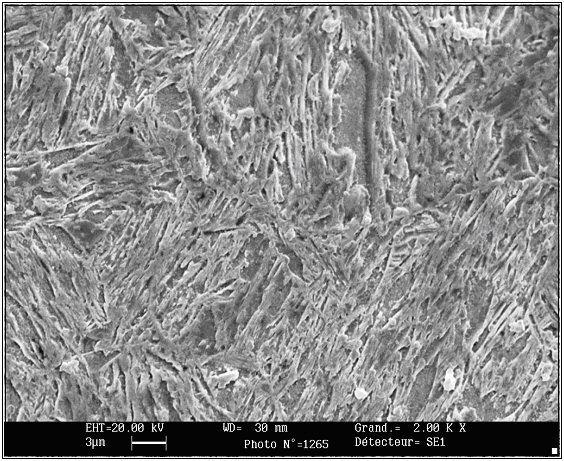

Vor der Wärmebehandlung weist die Mikrostruktur von Usibor® 1500 eine ferritoperlitische Matrix auf.

Mikrostruktur von Usibor® 1500 vor dem Warmumformen (Lieferzustand)

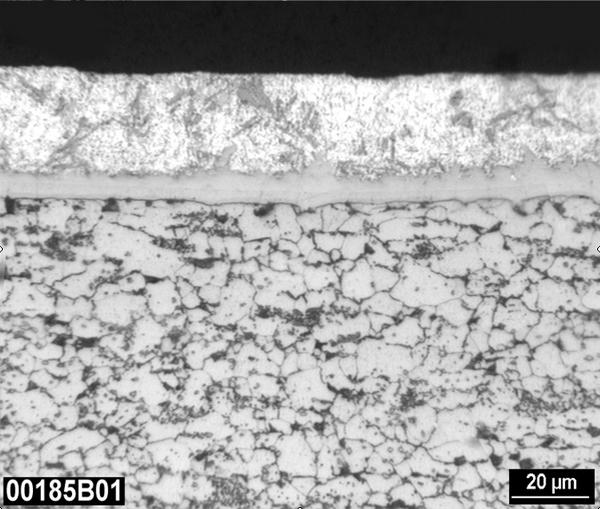

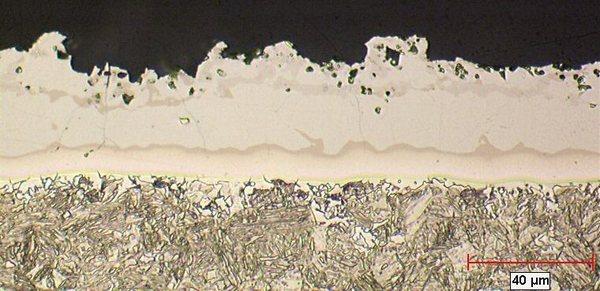

Die Beschichtung von Usibor® 1500-AS im Lieferzustand besteht aus einer ternären Legierungsschicht zwischen Stahl und Beschichtung sowie einer Schicht aus freiem Silizium-Aluminium.

Querschnitt der Beschichtung vor dem Warmumformen von Usibor® 1500-AS

Nach der Wärmebehandlung und Aushärtung ist die Mikrostruktur zu 100 % martensitisch.

Martensitische Mikrostruktur von Usibor® 1500 nach dem Warmumformen (Beispiel: Austenitisierung bei 900 °C für 5 Minuten mit anschließendem Aushärten mit Wasser oder zwischen Umformwerkzeugen). Rasterelektronenmikroskopie.

Die AlSi-Beschichtung von Usibor® 1500-AS hat sich im Ofen (Interdiffusions- und Erstarrungsreaktionen) umgewandelt, wobei sich verschiedene intermetallische Schichten aus schützenden und perfekt haftenden AlSiFe gebildet haben.

Aussehen der Beschichtung nach dem Warmumformen (optische Mikroskopie)

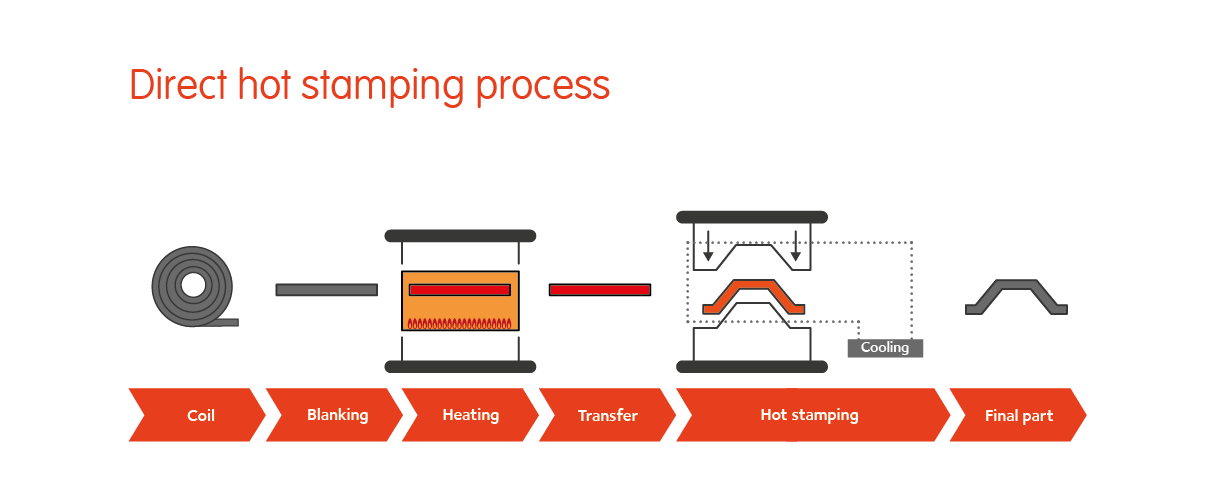

Wärmebehandlung

Usibor®-AS und Ductibor®-AS wurden für direkte Warmumformverfahren entwickelt: Austenitisieren von Blechen in Öfen, Stanzen und Umformen dieser Bleche in gekühlten Werkzeugen. Alle Verformungen werden bei Wärme durchgeführt. Kaltes Vorformen von Usibor®-AS und Ductibor®-AS vor der Wärmebehandlung zur Austenitisierung wird nicht empfohlen. Usibor® 1500-GI ist nicht für direkte Warmumformverfahren geeignet. Warmumgeformte Bauteile aus Usibor®-AS und Ductibor®-AS weisen keine Mikrorisse im Substrat auf.

Direktes Warmumformverfahren für Usibor® 1500-AlSi, Usibor® 1500-GA und 22MnB5

Bitte wenden Sie sich an uns für alle Daten und Ratschläge zum Warmumformen von Usibor®- und Ductibor®-Stählen.

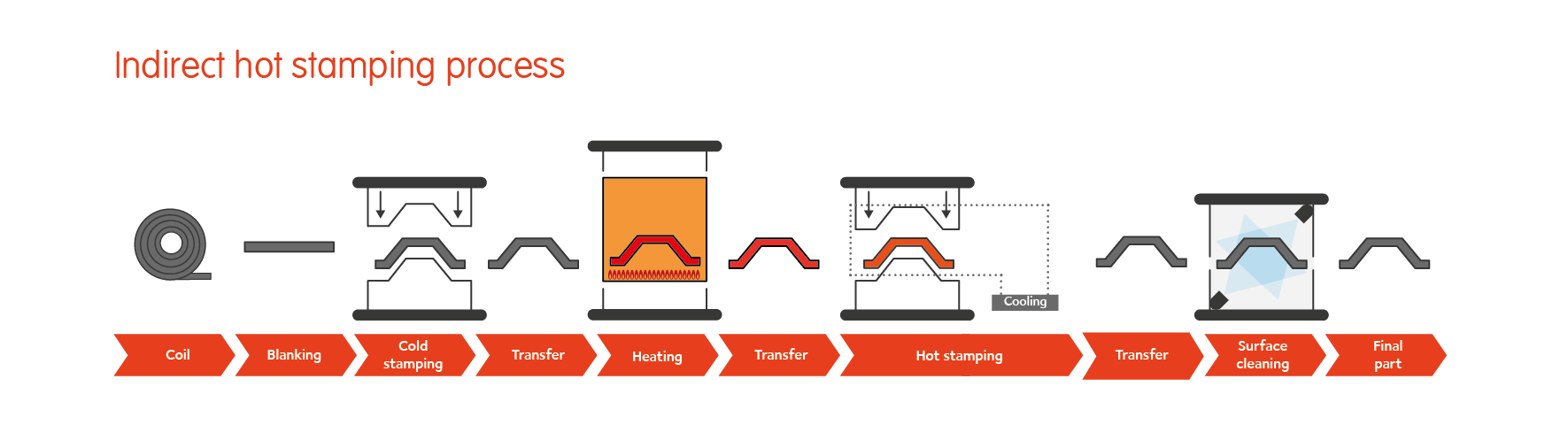

Die Güten Usibor® 1500-GI, Usibor® 1500-GA und 22MnB5 haben gute Kaltumformeigenschaften und können in einem indirekten Verfahren eingesetzt werden.

Indirektes Warmumformverfahren für Usibor®-GI-Stähle

Oberflächenbehandlung

Nach dem Warmumformen und Aushärten ist die Oberfläche von Teilen aus Usibor® 1500-AS sofort bereit zum Lackieren, ohne vorherige Reinigung durch eine Strahlbehandlung. Die hohe Oberflächenrauheit des Werkstücks ermöglicht eine hervorragende Haftung der Pulverbeschichtung auch ohne Phosphatierung. Die Zusammensetzung der Phosphatierbäder muss nicht verändert werden und es ist keine Verunreinigung festzustellen.

Bauteile aus Usibor® 1500-GI müssen gereinigt werden (z.B. durch eine Strahlbehandlung), um eine gute Lackhaftung und Schweißbarkeit zu gewährleisten.

Bauteile aus 22MnB5 werden systematisch sandgestrahlt, um Zunder auf der Oberfläche zu entfernen und eine gute Lackierbarkeit zu garantieren.

Schweißen

Die Stähle Usibor® und Ductibor® Stahl haben eine gute Punktschweißbarkeit in homogenen wie in heterogenen Verbindungen bei sowohl 50 Hz als auch 1000 Hz.

Die Bereiche der Schweißbarkeit sind groß und die mechanische Festigkeit der Verbindungen (Zug, Scherung) entspricht den Anforderungen der Fahrzeughersteller sowieden Normen. Aufgrund der Beschaffenheit der Legierungsschicht nach dem Warmumformen wird die Lebensdauer von Schweißelektroden im Vergleich zu herkömmlichen Metallbeschichtungen als sehr gut (mehrere tausend Schweißpunkte ohne Verschlechterung) beurteilt. MAG/MIG-Schweißen und alle konventionellen Verfahren (einschließlich Löten) können angewendet werden.

ArcelorMittal verfügt über langjährige Erfahrung mit der Charakterisierung dieser Produkte beim Punkt- und Lichtbogenschweißen und kann technische Hilfestellung bei der Anpassung der Schweißparameter leisten.

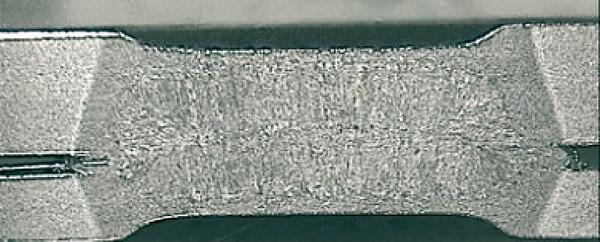

-

Homogenes Punktschweißen von Usibor® + Usibor®

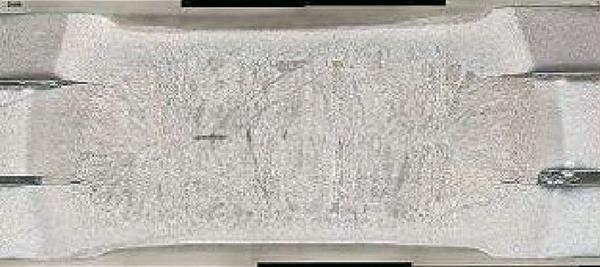

-

Dreistufiges heterogenes Schweißen mit Mehrphasenstahl

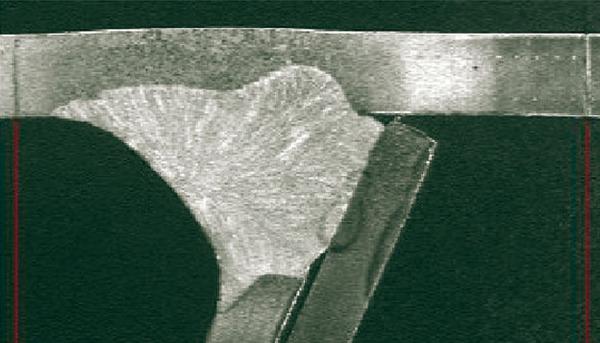

-

MAG-Schweißen

Dauerschwingfestigkeit

Die Dauerfestigkeit kann als Ermüdungsgrenze (maximale Belastung) ausgedrückt werden.

Usibor®1500-AS und Ductibor® 500-AS bieten hervorragende Ermüdungseigenschaften (besser als bei unbeschichteten Stählen für die Warmumformung mit entkohlter Oberfläche).

Die folgende Tabelle zeigt die Ermüdungsgrenzen (in MPa) für 2 Millionen Zyklen in einem einachsigen Zug-Druckversuch für R = 0,1 und R = -1.

| ArcelorMittal-Bezeichnung | σD A 2.106 Zyklen (MPa) R=-1 |

σD A 2.106 Zyklen (MPa) R=0,1 |

|---|---|---|

| Usibor® 1500 | 475 | 727 |

| Ductibor® 1000-AS | 356 | 621 |

Crash-Festigkeit

Usibor®- und Ductibor®-Stähle werden für Sicherheitsbauteile verwendet. Die außergewöhnliche Crash-Festigkeit kann mit zahlreichen Daten nachgewiesen werden.

Aufgrund ihrer sehr hohen Elastizitätsgrenze eignen sich Usibor®-Stähle besonders für einbruchhemmende Teile, bei denen eine hohe Bruchkraft erforderlich ist. Das folgende Beispiel veranschaulicht das Leichtbaupotential von Usibor®-Stählen im Vergleich zu herkömmlichen Stählen in einem dynamischen Dreipunkt-Biegeversuch bei 30 km/h für eine Energie von 10 kJ.

Leichtbaupotential von Usibor®-Stählen im Vergleich mit einem HSLA 380-Stahl (Referenz)

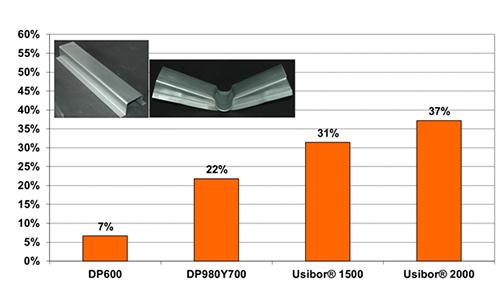

Aufgrund ihrer hohen Bruchfestigkeit und sehr guten Duktilität eignen Ductibor®-Stähle sich besonders für Bauteile, die bei einem Aufprall Energie absorbieren müssen.

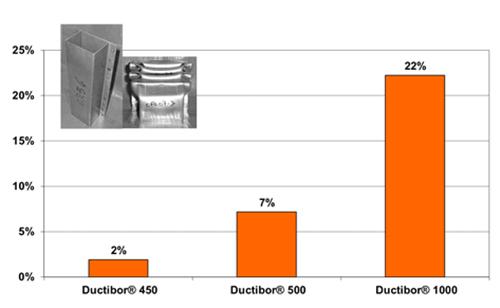

Ductibor®-Stähle wurden im Axialkompressionsversuch am Hutprofil mit punktgeschweißter Schließplatte bei einer Aufprallgeschwindigkeit von 56 km/h getestet. In diesen Tests zeigten die Stähle ein sehr gutes Crashverhalten. Die folgende Grafik zeigt exemplarisch die minimal mögliche Gewichtseinsparung mit diesen Ductibor®-Stählen im Vergleich zu einem HSLA380-Stahl. Ductibor® 1000 hat eine beispielhafte Crash-Duktilität für einen Stahl mit Rm>1000 MPa.

Leichtbaupotential von Ductibor®-Stählen im Vergleich mit einem HSLA 380-Stahl (Referenz)