Products

Product pages available in

EN - DE - FR - ES

Sustainability

News, events and stories

Aceros con revestimiento de aleación de aluminio-silicio Alusi®

Aplicaciones

Su resistencia a las altas temperaturas, su resistencia a la oxidación en caliente, así como su gran resistencia a la corrosión y su fuerte reflectividad, hacen de Alusi® un revestimiento adaptado a las aplicaciones en ambientes corrosivos y sometidos a altas temperaturas.

Por estas diferentes propiedades, Alusi® puede utilizarse ampliamente, para obtener una reducción del coste global de la función y sustituyendo a materiales más costosos. Su alta reflectividad lo convierte en el revestimiento ideal para aplicaciones de aislamiento térmico.

Equipamiento automóvil:

- Pantallas térmicas bajo caja

- Pantallas térmicas motor

- Líneas de escape

- Depósito de carburante

- Filtro de biodiesel

- Cárter

- Piezas bajo caja

Línea de escape

La aptitud del revestimiento Alusi® para resistir a temperaturas de 650°C, o incluso 800°C (acero DX55D+AS), sin desconchado ni deslaminado, así como su excelente resistencia a la corrosión lo convierten en un revestimiento muy utilizado para las líneas de escape.

Para cada una de las partes de éstas, existe una calidad Alusi® que responde a las exigencias de utilización.

|

Bajante primaria |

Catalizador Filtro de partículas |

Unión catalizador/ |

Silenciador delantero/ |

Silenciador trasero |

|

|---|---|---|---|---|---|

|

Temperatura |

400 - 750°C | 400 - 750°C | 200 - 500°C | 250 - 500°C |

Interna: 400 - 110°C |

|

Agresión |

Gas caliente, sal, lodo |

Gas caliente, sal, lodo |

Gas caliente, sal, lodo |

Gas caliente, sal, lodo |

Interna: condensados |

|

Elección de calidad |

DX55D+AS | DX55D+AS | DX55D+AS | DX55D+AS |

Envolvente interna: DX53D+AS |

Para la aplicación "línea de escape", los pesos de revestimiento de 150 g/m² y la utilización de EasyfilmTM permiten aumentar aún más la resistencia a la corrosión.

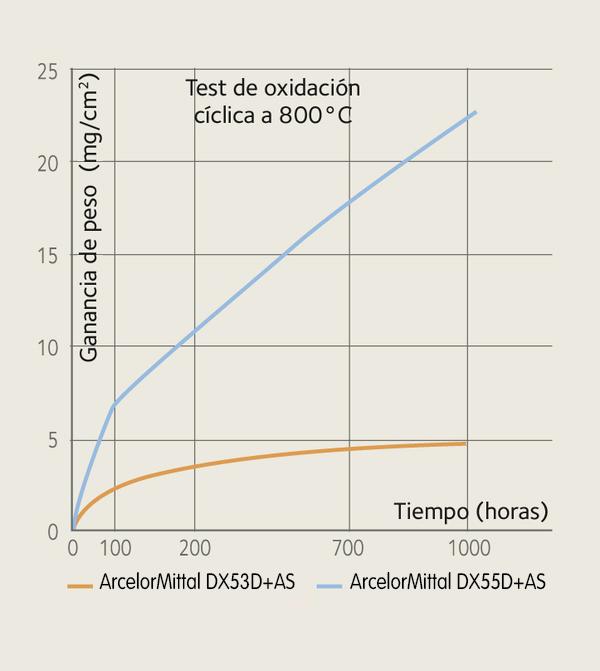

La calidad DX55D+AS, especialmente desarrollada para garantizar la integridad del revestimiento hasta 800°C y resistir a la oxidación en caliente, se preconiza para las piezas que van delante del silenciador delantero.

-

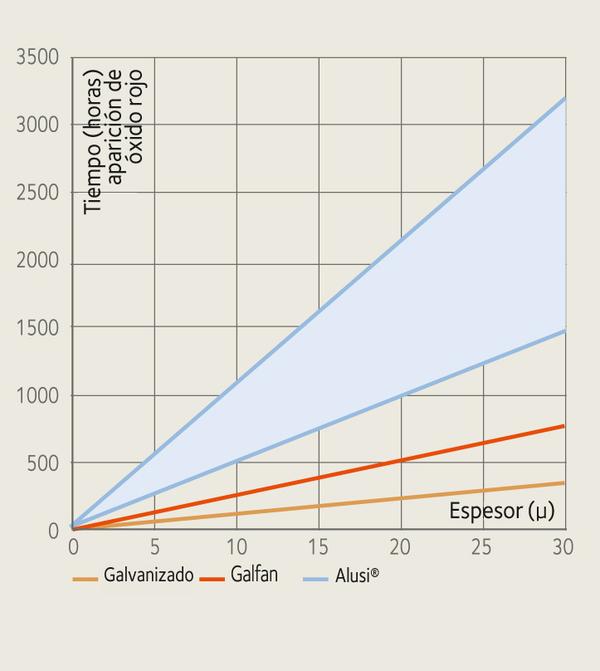

Ejemplo de resistencia comparada Galvanizado/Alusi® en niebla salina

-

Comparación de oxidación cíclica a altas temperaturas

Aplicación - Soldabilidad

La mayor parte de las técnicas de soldadura (por puntos, por roldana, por alta frecuencia), así como los procedimientos MIG, MAG, TIG, se pueden aplicar al Alusi® sin equipamiento específico.

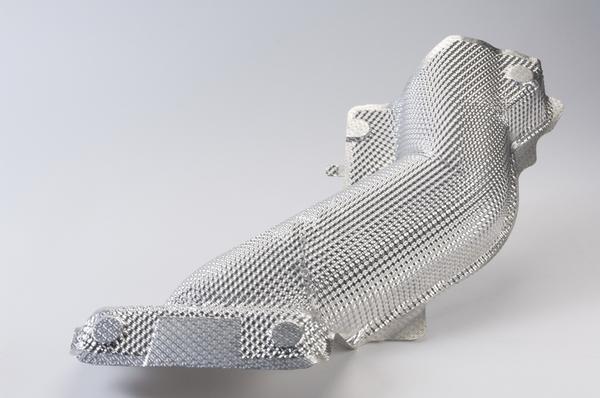

Pantallas térmicas

La excelente reflectividad del revestimiento Alusi®, su resistencia a las altas temperaturas y su resistencia a la corrosión permiten utilizar este revestimiento en las aplicaciones de pantallas térmicas de motor y pantallas térmicas bajo caja.

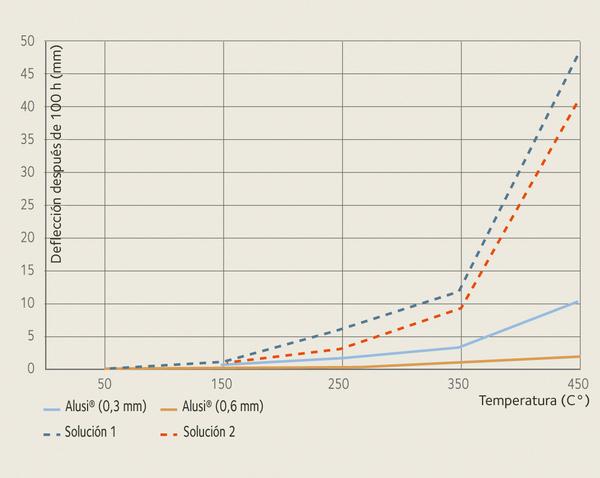

Sus características mecánicas, incluso a altas temperaturas, permiten también preconizar espesores muy finos, ofreciendo así una reducción de costes en material con respecto a soluciones competidoras.

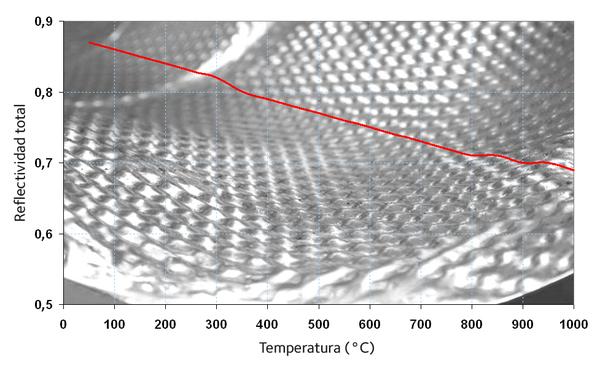

Reflectividad - Aislamiento térmico

El revestimiento Alusi® ofrece excelentes propiedades de aislamiento térmico a causa de su alta reflectividad.

Su superficie aluminizada refleja aproximadamente el 80% de las radiaciones emitidas por una fuente de calor de entre 200 y 600°C.

Alusi® ArcelorMittal DX54D+AS

Rigidez - Resistencia a altas temperaturas - Fluencia

A temperatura ambiente, la rigidez de la chapa Alusi® es claramente superior a otras soluciones. A altas temperaturas, Alusi® conserva unas propiedades mecánicas elevadas que le dan una buena resistencia a la fluencia.

Por lo tanto, se puede utilizar:

- En zona del colector, catalizador,

- En la zona bajo caja con muy poco juego.

Resistencia a la fluencia Comparación acero/otra solución de referencia

Ganancia de masa: espesores reducidos, hasta 0,25 mm

El desarrollo de la chapa Alusi® de espesores reducidos permite aligerar las pantallas térmicas.

Con la chapa Alusi® de 0,25 mm de espesor, ArcelorMittal permite diseñar pantallas térmicas que ofrecen un ahorro de peso del 50% con respecto a una solución clásica con un grosor de 0,5 mm.

Mejor rigidez y estampabilidad: solución acero alumininizado gofrado

Para permitir la utilización de espesores reducidos, garantizando a un tiempo rigidez suficiente a la pieza, ArcelorMittal ofrece la chapa Alusi® gofrada. El gofrado facilita la utilización de la pieza, permitiendo simplificar la gama de troqueles y reducir el número de pasadas en la estampación. Además, el gofrado mejora el comportamiento vibratorio de la pieza y aumenta su rigidez. Asociada a un espesor de 0,25 mm, la solución de acero aluminizado gofrado es especialmente competitiva comparada con materiales similares. La combinación de esta mejor estampabilidad y de la mayor rigidez permite diseñar pantallas térmicas de Alusi® 0,25 mm con reducciones significativas de costes en material con respecto a otros materiales.

-

Pantalla térmica Alusi® gofrada de ArcelorMittal DX54D+AS 120 (esp.: 0,4 mm)

-

Pantalla térmica Alusi® gofrada de ArcelorMittal DX54D+AS 120 (esp.: 0,25 mm)

-

Pantalla térmica Alusi® de ArcelorMittal DX54D+AS 120 (esp.: 2 x 0,3 mm)

-

Pantalla térmica catalizador Alusi® de ArcelorMittal DX55D+AS 120 (esp.: 0,5 mm)

Depósitos y filtros de carburante

La excelente resistencia de los aceros Alusi® a la agresividad de los carburantes gasolina, gasoil y biodiesel, su resistencia a la corrosión externa y su aptitud a la estampación profunda los convierten en una opción de referencia para los depósitos de carburante metálicos, así como para los filtros de carburante.

La calidad DX56D+AS es especialmente adecuada para este tipo de aplicaciones, por ejemplo en 55 gr/m² doble cara. Las normas de permeabilidad a los carburantes, así como las exigencias de reciclado de los materiales y la compatibilidad con el biodiesel se cumplen perfectamente con los aceros Alusi®.

Carcasa de depósito

Resistencia a la corrosión

La resistencia a la corrosión del revestimiento Alusi® se ha demostrado en las distintas pruebas de corrosión por carburante y atmosférica. Los resultados muestran que la solución de acero aluminizado permite obtener una vida útil de 15 años para el depósito metálico.

Soldabilidad

Se pueden utilizar la mayor parte de las técnicas de soldadura para el montaje de las carcasas (soldadura con roldana, Soudronic®) y de otros elementos (soldadura MIG, MAG, soldadura fuerte).

Embutición profunda / Filtro de carburante

Para poder responder a la demanda de filtros de gasoil de acero Alusi®, ArcelorMittal ha desarrollado la calidad DX56D+AS con un peso reducido de revestimiento y un tratamiento de superficie final (EasyfilmTM) que permite preservar la integridad y la adhesión del revestimiento.

Esta combinación es compatible con el biodiesel.

Filtro de carburante

Propiedades mecánicas

Calidades disponibles

| Mostrar todo |

|

|

|

|

|

|

|---|---|---|---|---|---|---|

| Denominación de ArcelorMittal | Utilización | Re (MPa) | Rm (MPa) | A(%) L0 = 80 mm | r (90°) | n (90°) |

| DX51D+AS | Perfilado-Agrafado | 270 - 500 | ≥ 22 | |||

| DX52D+AS | Estampación media | 140 - 300 | 270 - 420 | ≥ 26 | ||

| DX53D+AS | Estampación media | 140 - 260 | 270 - 380 | ≥ 30 | ||

| DX54D+AS | Estampación difícil | 120 - 220 | 260 - 350 | ≥ 34 | 1,4 | 0,18 |

| DX55D+AS | Estampación difícil para 600°< T < 800°C | 140 - 240 | 270 - 370 | ≥ 30 | ||

| DX56D+AS | Estampación extra-profunda | 120 - 180 | 260 - 350 | ≥ 39 | 1,7 | 0,20 |

| DX57D+AS | Estampación extra-profunda Ep. > 0,7 y < 1,5 mm | 120 - 170 | 260 - 350 | ≥ 41 | 1,9 | 0,21 |

Características mecánicas para un espesor > 0,7 mm.

(Consúltenos si necesita conocer las características mecánicas para un espesor < 0,7 mm)

Alusi® también está disponible en diferentes calidades de resistencia. No dude en consultarnos si necesita más información.

Aspecto de superficie

Alusi® presenta una superficie brillante (alta reflectividad) con cristales en forma de agujas visibles a simple vista. Hasta los 400°C, Alusi® conserva su aspecto original, con una reflectividad del 80%.

Revestimiento

Compuesto por un 90% de aluminio y un 10% de silicio, se distribuye en una capa de aleación ternaria en el interfaz acero-revestimiento, que varía entre 4 y 7 micras, y una capa de aluminio-silicio libre.

Corte de un revestimiento de Alusi®

Espesor del revestimiento

A falta de otras especificaciones, las cargas de revestimiento Alusi® y los espesores correspondientes (medidos en 3 puntos) que se ofrecen en productos estándar son los siguientes:

|

Norma EN 10346 |

Masa de recubrimiento mínima total (ensayo de punto triple) g/m² doble cara |

Valor típico (µm por cara) |

|---|---|---|

| AS 60 | 60 | 10 |

| AS 80 | 80 | 14 |

| AS 100 | 100 | 17 |

| AS 120 | 120 | 20 |

| AS 150 | 150 | 25 |

| AS 180 | 180 | 30 |

| AS 200 | 200 | 33 |

| VDA 239-100 |

Masa de recubrimiento por cara (ensayo de punto único) g/m² |

µm por cara |

|---|---|---|

| AS 30 | 30-65 | 10-20 |

| AS 45 | 45-85 | 15-28 |

No obstante, pueden estudiarse otras posibilidades. Puede consultarnos para la realización de revestimientos de distintos espesores.

Proceso de revestimiento

Alusi® se obtiene mediante revestimiento por inmersión en caliente en un baño en fusión que contiene aproximadamente un 90% de aluminio y un 10% de silicio.

Recomendaciones

Corrosión

El revestimiento Alusi® ofrece una excelente protección contra la corrosión, en un entorno de hidrocarburos, atmosférico y a altas temperaturas (650-800°C).

La formación de productos de corrosión estables e impermeables (Alumina) le confiere una perennidad a largo plazo, claramente superior a las de otros revestimientos galvanizados, en algunas condiciones de aplicación particulares.

Estampación

La presencia de una capa de aleación ternaria que contiene hierro confiere al revestimiento Alusi® una dureza que supone una disminución del valor del coeficiente de Lankford "r" medido en un ensayo de tracción.

No obstante, el control de esta capa de aleación ternaria y la disminución de la carga de revestimiento permite utilizar Alusi® para piezas complejas con embutición profunda, como las del filtro de carburante o el depósito de carburante.

La utilización de prelubricantes y de películas orgánicas delgadas (EasyfilmTM) mejora todavía más estas propiedades de estampación.

Resistencia a la temperatura

El revestimiento Alusi® se diferencia de otros revestimientos por su resistencia a las altas temperaturas (650°C y hasta 800°C para la calidad de acero ArcelorMittal 55+AS), sin deslaminación ni desconchado del revestimiento.

Reflectividad

Hasta los 400°C, el revestimiento Alusi® conserva su aspecto brillante de origen, con una reflectividad del 80%.

Esta propiedad hace de Alusi® el revestimiento ideal para las aplicaciones de aislamiento térmico (pantallas térmicas del motor y bajo caja).

Aspecto de superficie

Alusi® se sirve con un aspecto mate: se ofrecen tres niveles de estado de superficie en función de las necesidades. Para algunas aplicaciones, puede ofrecerse un aspecto liso brillante.