Products

Product pages available in

EN - DE - FR - ES

Sustainability

News, events and stories

Alusi® - Stähle mit legierter Aluminium-Silizium-Auflage

Anwendungsbereiche

Alusi®-Beschichtungen verfügen über eine hervorragende Hitze- und Oxidationsbeständigkeit bei hohen Temperaturen sowie über eine hohe Korrosionsbeständigkeit und ein hohes Reflexionsver-mögen und sind deshalb besonders gut für Anwendungen mit hoher Temperaturbelastung sowie Anwendungen in korrodierenden Medien geeignet.

Aufgrund dieser Eigenschaften kann Alusi® in vielen Bereichen anstelle kostspieligerer Werkstoffe eingesetzt werden und somit zur Reduzierung der Gesamtkosten einer Funktion beitragen. Alusi® ist die ideale Beschichtung, wenn es um Wärmereflexion und Wärmeschutz geht.

Bauteile für die Automobilindustrie:

- Hitzeschilde im Unterbodenbereich

- Hitzeschilde im Motorraum

- Abgasanlagen

- Kraftstofftanks

- Biodieselfilter

- Gehäuse

- Unterbodenteile

Abgasanlagen

Aufgrund ihrer hohen Hitzebeständigkeit bis zu Temperaturen von 650°C oder sogar 800°C (Güte DX55D+AS), ohne Abplatzen oder Abblättern des Überzugs, und aufgrund ihrer ausgezeichneten Korrosionsbeständigkeit finden Alusi®-Stähle in hohem Maß Anwendung in der Herstellung von Abgasanlagen.

Dabei gibt es für jede Komponente dieser Anlagen eine besondere Alusi®-Qualität, die deren Gebrauchsanforderungen genau entspricht.

|

Primäres Fallrohr |

Katalysator |

Katalysator/ |

Vorderer Auspuff/ |

Hinterer Auspuff |

|

|---|---|---|---|---|---|

|

Temperatur |

400 - 750°C | 400 - 750°C | 200 - 500°C | 250 - 500°C |

Innen: 400 -110°C |

|

Angriff |

Heißes Gas, Salz, Schlamm |

Heißes Gas, Salz, Schlamm |

Heißes Gas, Salz, Schlamm |

Heißes Gas, Salz, Schlamm |

Innen: Kondensate |

|

Sorte |

DX55D+AS | DX55D+AS | DX55D+AS | DX55D+AS |

Inneres Gehäuse DX53D+AS |

Im Anwendungsbereich „Abgasanlagen" kann die Korrosionsbeständigkeit durch Auflagegewichte der Alusi®-Beschichtung von 150 g/m² und durch das Auftragen von EasyfilmTM noch weiter gesteigert werden.

Für Komponenten vor dem Vorschalldämpfer wird die Qualität DX55D+AS empfohlen, eine Sonderentwicklung die Temperaturbereiche bis zu 800°C gewährleistet, so dass der Überzug nicht angegriffen wird und keine Zunderbildung erfolgen kann.

-

Korrosionsbeständigkeit im Salzsprühnebel Vergleich zwischen feuerverzinkten Stählen und Alusi®

-

Vergleich der zyklischen Oxidation im hohen Temperaturbereich

Verarbeitung - Schweißen

Für Alusi®-Stähle kommen die meisten Schweißtechniken (Punkt-, Naht-, Hochfrequenzschweißen) sowie die MIG-, MAG- und WIG-Verfahren ohne besondere Zusatzeinrichtungen in Frage.

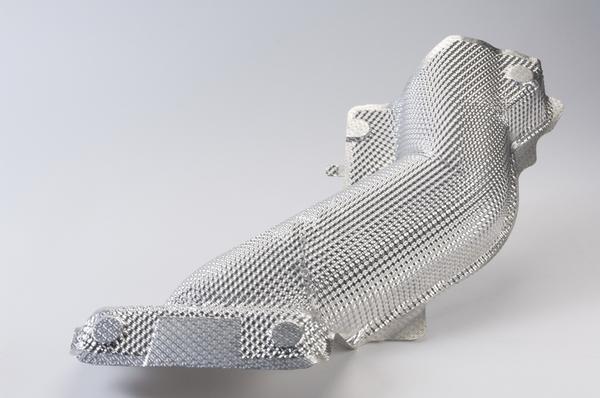

Hitzeschilde

Aufgrund des guten Reflexionsvermögens und der hohen Hitze- und Korrosionsbeständigkeit des Alusi®-Überzugs eignen sich diese Stähle hervorragend für Hitzeschilde im Motorraum und Unterbodenbereich.

Da die mechanischen Eigenschaften bei hohen Temperaturen erhalten bleiben, können auch bei dieser Anwendung sehr geringe Auflagedicken empfohlen werden. Dies bedeutet im Vergleich zu Alternativlösungen eine Reduzierung der Werkstoffkosten.

Reflexionsvermögen - Wämeschutz

Der Alusi®-Überzug verfügt aufgrund seines hohen Reflexionsvermögens über ein ausgezeichnetes Wärmeschutzpotenzial.

Bei Temperaturen zwischen 200°C und 600°C werden ca. 80% der Hitze einer Wärmequelle von der aluminierten Oberfläche abgestrahlt.

Alusi® ArcelorMittal DX54D+AS

Steifigkeit - Temperaturbeständigkeit - Kriechfestigkeit

Bei Umgebungstemperatur verfügen Alusi®-Bleche über eine weitaus höhere Steifigkeit als andere Lösungen.

In hohen Temperaturbereichen bleiben die hohen mechanischen Eigenschaften des Alusi®-Überzugs erhalten und verleihen ihm eine gute Kriechfestigkeit.

Dies spricht für seinen Einsatz:

- Im Motorraum, in Abgas- und Katalysatoranlagen, sowie

- Im Unterbodenbereich für Bauteile mit geringer Durchbiegung.

Kriechfestigkeit Vergleich zwischen Stahl und einer beliebigen Alternativlösung

Gewichtseinsparung: Feinbleche bis 0,25 mm

Feinbleche aus Alusi®-Stählen tragen zum Leichtbau von Hitzeschilden bei.

ArcelorMittal bietet Alusi®-Feinbleche mit einer Dicke von nur 0,25 mm an und ermöglicht damit die Entwicklung von Hitzeschilden, mit denen gegenüber der klassischen Lösung aus 0,5 mm starken Blechen eine Gewichtsreduzierung von 50% erreicht werden kann.

Erhöhte Steifigkeit und Tiefziehfähigkeit: aluminierte Riffelbleche

Um zu gewährleisten, dass beim Einsatz von Feinblechen die erforderliche Steifigkeit des Bauteils erhalten bleibt, bietet ArcelorMittal Riffelbleche aus Alusi®-Stahl an.

Die Riffelung der Bleche erleichtert ihre Verarbeitung durch geringeren Werkzeugaufwand und einer geringeren Anzahl an erforderlichen Ziehzügen.

Außerdem wird nicht nur die Steifigkeit des Bauteils, sondern auch sein Schwingungsverhalten verbessert.

Eine Lösung aus aluminiertem Riffelstahlblech in Verbindung mit einer Blechdicke von 0,25 mm ist also im Wettbewerb mit Alternativwerkstoffen besonders vorteilhaft.

Bei der Entwicklung von Hitzeschilden aus Alusi®-Stahl mit einer Blechdicke von 0,25 mm werden durch das Zusammenspiel der hohen Tiefziehfähigkeit und der hohen Steifigkeit erhebliche Einsparungen bei den Werkstoffkosten erzielt.

-

Hitzeschild aus Alusi®-Riffelblech in der Güte ArcelorMittal DX54D+AS 120 (Dicke: 0,4 mm)

-

Hitzeschild aus Alusi®-Riffelblech, Qualität Arcelormittal DX54D+AS 120 (Dicke: 0,25 mm)

-

Hitzeschild aus Alusi®-Stahl ArcelorMittal DX54D+AS 120 (Dicke: 2 x 0,3 mm)

-

Katalysator - Hitzeschild aus Alusi®-Stahl ArcelorMittal DX55+AS 120 (Dicke: 0,5 mm)

Kraftstofftanks und -filtertöpfe

Aufgrund ihrer sehr hohen Beständigkeit gegenüber Kraftstoffen wie Benzin, Diesel oder Biodiesel sowie ihrer hervorragenden Korrosionsbeständigkeit gegenüber Umgebungsmedien und ihrer guten Tiefziehfähigkeit gelten Alusi®-Stähle als mustergültiger Werkstoff für die Herstellung von Kraftstofftanks und -filtertöpfen. erwiesen.

Als besonders vorteilhaft für diesen Anwendungsbereich hat sich die Qualität DX56D+AS erwiesen, z.B. in der Ausführung 55 g/m² beidseitig beschichtet. Alusi®-Stähle erfüllen hier sowohl die Anforderungen der Kraftstoff-Permeabilitätsnormen, als auch die Normen für das Recycling von Werkstoffen und die Verträglichkeit mit Biodieselkraftstoffen.

Halbschale eines Kraftstofftanks

Korrosionsbeständigkeit

Die Beständigkeit des Alusi®-Überzugs gegenüber kraftstoff- und witterungsbedingter Korrosion ist in zahlreichen verschiedenen Korrosionsversuchen nachgewiesen worden. Alle Versuchsergebnisse beweisen, dass mit aluminiertem Stahl bei Kraftstoffbehältern eine Standzeit von 15 Jahren erreicht werden kann.

Schweißen

Für das Fügen der Halbschalen von Kraftstofftanks kommen die meisten Schweißtechniken (Rollnahtschweißen, Soudronic®) und für die anderen Elemente die MIG-, MAG-, Schweißlötverfahren, usw. in Frage.

Tiefstziehen / Kraftstofffilter

In Anbetracht der steigenden Nachfrage nach Gasölfiltern aus Alusi®-Stahl hat ArcelorMittal die Güte DX56D+AS mit einem Überzug geringen Auflagegewichts entwickelt, dessen Integrität und Haftung durch eine Endoberflächenbehandlung (EasyfilmTM) gewährleistet wird.

Diese Ausführung ist biodieselverträglich.

Kraftstofffiltertopf

Mechanische Eigenschaften

Lieferbare Alusi®-Güten

| Zeig alle |

|

|

|

|

|

|

|---|---|---|---|---|---|---|

| ArcelorMittal-Bezeichnung | Verwendung | Re (MPa) | Rm (MPa) | A(%) L0 = 80 mm | r (90°) | n (90°) |

| DX51D+AS | Walzen - Falzen | 270 - 500 | ≥ 22 | |||

| DX52D+AS | Durchschnittliches Tiefziehen | 140 - 300 | 270 - 420 | ≥ 26 | ||

| DX53D+AS | Schwieriges Tiefziehen | 140 - 260 | 270 - 380 | ≥ 30 | ||

| DX54D+AS | Schwieriges Tiefziehen | 120 - 220 | 260 - 350 | ≥ 34 | 1,4 | 0,18 |

| DX55D+AS | Schwieriges Tiefziehen für 600°< T < 800°C | 140 - 240 | 270 - 370 | ≥ 30 | ||

| DX56D+AS | Besonders tiefes Tiefziehen | 120 - 180 | 260 - 350 | ≥ 39 | 1,7 | 0,20 |

| DX57D+AS | Besonders tiefes Tiefziehen | 120 - 170 | 260 - 350 | ≥ 41 | 1,9 | 0,21 |

Mechanische Eigenschaften für Dicken > 0,7 mm.

(Mechanische Eigenschaften für Dicken < 0,7 mm: auf Anfrage).

Alusi®-Stähle sind ebenfalls in mehreren Festigkeitsklassen lieferbar. Genauere Informationen werden auf Anfrage erteilt.

Oberflächenbeschaffenheit

Die Oberfläche von Alusi® ist glänzend (hohes Reflexionsvermögen) und weist mit bloßem Auge erkennbare nadelförmige Kristalle auf. Diese ursprüngliche Oberflächenbeschaffenheit bleibt mit einem Reflexionsvermögen von 80% bis zu einer Temperatur von 400°C erhalten.

Beschichtung

Der Überzug, der aus 90% Aluminium und 10% Silizium besteht, setzt sich aus einer ternären Legierungsschicht von 4 bis 7 Mikrometer an der Schnittstelle von Stahl und Beschichtung und einer nicht legierten Aluminium-Silizium-Schicht zusammen.

Querschnitt einer Alusi®-Beschichtung

Dicke der Auflage

Wenn nicht anderweitig vereinbart, sind Alusi®-Stähle mit den folgenden Standardauflagemassen und entsprechenden Schichtdicken (Dreipunktmessung) lieferbar:

|

Norm EN 10346 |

Minimale Gesamt-Auflagenmasse (Dreiflächenprobe) g/m² doppelseitig |

Typischer Wert (µm pro Seite) |

|---|---|---|

| AS 60 | 60 | 10 |

| AS 80 | 80 | 14 |

| AS 100 | 100 | 17 |

| AS 120 | 120 | 20 |

| AS 150 | 150 | 25 |

| AS 180 | 180 | 30 |

| AS 200 | 200 | 33 |

| VDA 239-100 |

Auflagenmasse pro Seite (Einflächenprobe) g/m² |

µm pro Seite |

|---|---|---|

| AS 30 | 30-65 | 10-20 |

| AS 45 | 45-85 | 15-28 |

Andere gewünschte Auflageschichtdicken werden auf Anfrage und sind ggf. erhältlich.

Beschichtungsverfahren

Der Alusi®-Überzug wird im Schmelztauchverfahren in einem Schmelzbad mit ca. 90% Aluminium und 10% Silizium aufgetragen.

Empfehlungen

Korrosionsbeständigkeit

Der Alusi®-Überzug bietet in Umgebungen mit Kohlenwasserstoff-, atmosphärischen oder hohen Temperaturbelastungen (650-800°C) einen hervorragenden Korrosionsschutz.

Es bildet sich eine dauerhafte und undurchlässige oxidische Schutzschicht (Aluminiumoxid), die ihm unter bestimmten Anwendungsbedingungen langfristig eine weitaus bessere Korrosionsbeständigkeit verleiht als die feuerverzinkter Stähle.

Tiefziehen

Das in der ternären Legierungsschicht enthaltene Eisen erhöht die Festigkeit des Alusi®-Überzugs und senkt den im Zugversuch ermittelten Lankford-Koeffizienten „r“.

Bei sachkundiger Kontrolle dieser ternären Legierungsschicht und einer geringen Auflagemasse ist es jedoch möglich Alusi® für komplexe Tiefziehbauteile, wie z.B. für Kraftstofftanks und -filtertöpfe einzusetzen.

Diese Tiefziehqualitäten können durch eine Beölung des Typs „PreLube" oder Auftragen eines dünnen organischen Films (EasyfilmTM) noch verbessert werden.

Temperaturbeständigkeit

Im Vergleich zu anderen Beschichtungen zeichnet sich der Alusi®-Überzug durch eine sehr hohe Temperaturbeständigkeit aus (650°C bis 800°C für die Qualität DX55D+AS), ohne dass es z. B. zu einem Abblättern oder Abplatzen der Beschichtung kommt.

Refexionsvermögen

Der Alusi®-Überzug bewahrt seinen ursprünglichen Glanz und damit ein Reflexionsvermögen von 80% bis zu einer Temperatur von 400°C.

Aufgrund dieser Eigenschaft ist er ideal geeignet für Anwendungen, bei denen es um Wärmeisolierung geht (Hitzeschilde im Motorraum und im Unterbodenbereich).

Oberflächenbeschaffenheit

Alusi® wird mit matter Oberfläche geliefert; je nach Anforderung, werden jedoch drei Oberflächenausführungen angeboten, darunter eine glatte und glänzende Oberfläche für bestimmte Anwendungen.