Products

Product pages available in

EN - DE - FR - ES

Sustainability

News, events and stories

Aciers revêtus d'un alliage aluminium-silicium Alusi®

Applications

Sa résistance à haute température, sa tenue à l'oxydation à chaud ainsi que sa forte tenue à la corrosion et sa forte réflectivité, font de l'Alusi® un revêtement adapté pour des applications en milieu corrosif et soumis à des hautes températures.

Par ces différentes propriétés, l'Alusi® peut être largement utilisé et permettre une réduction du coût global de la fonction en se substituant à des matériaux plus coûteux. Sa haute réflectivité en fait le revêtement idéal pour des applications d'isolation thermique.

Equipement automobile :

- Ecrans thermiques sous caisse

- Ecrans thermiques moteur

- Lignes d'échappement

- Réservoir à carburant

- Filtre à biodiesel

- Carter

- Pièces sous caisse

Ligne d'échappement

L'aptitude du revêtement Alusi® à résister jusqu'à des températures de 650°C, voire 800°C (acier DX55D+AS), sans écaillage ni délamination, ainsi que son excellente résistance à la corrosion en font un revêtement largement utilisé dans les lignes d'échappement.

Pour chacune des parties de celles-ci, il existe une qualité Alusi® répondant aux exigences d'utilisation.

|

Descente primaire

|

Catalyseur filtre à particule

|

Jonction catalyseur/ |

Silencieux avant/ |

Silencieux arrière

|

|

|---|---|---|---|---|---|

|

Température |

400 - 750°C | 400 - 750°C | 200 - 500°C | 250 - 500°C |

Interne : 400 - 110°C |

|

Agression |

Gaz chaud, sel, boue |

Gaz chaud, sel, boue |

Gaz chaud, sel, boue |

Gaz chaud, sel, boue |

Interne : condensats |

|

Choix Nuance |

DX55D+AS | DX55D+AS | DX55D+AS | DX55D+AS |

Enveloppe interne : DX53D+AS Enveloppe externe : DX54D+AS Tube : DX51D+AS - DX52D+AS |

Pour l'application "ligne d'échappement", des poids de revêtement de 150 g/m² et l'utilisation d'EasyfilmTM permettent d'augmenter encore la tenue à la corrosion.

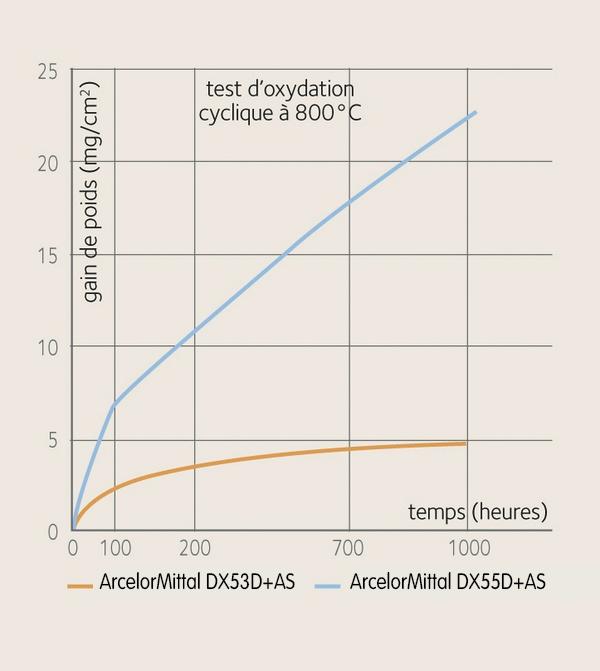

La qualité DX55D+AS, spécialement développée pour garantir l'intégrité du revêtement jusqu'à 800°C et résister à l'oxydation à chaud, est préconisée pour les pièces en amont du silencieux avant.

-

Exemple de résistance comparée Galvanisé/Alusi® en brouillard salin

-

Comparaison d'oxydation cyclique à haute température

Mise en oeuvre - Soudabilité

La plupart des techniques de soudage (par points, à la molette, par haute fréquence), ainsi que les procédés MIG, MAG, TIG, sont applicables à l'Alusi® sans équipement spécifique.

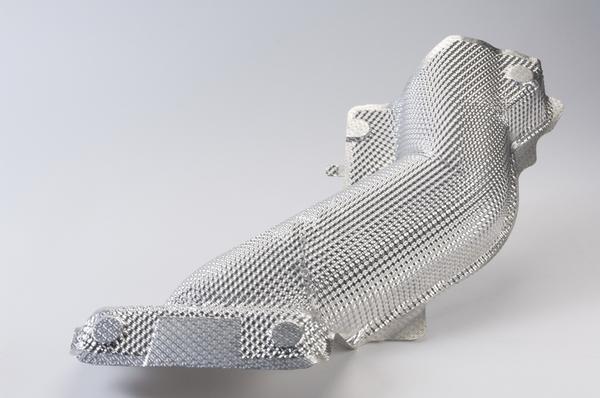

Ecrans thermiques

La très bonne réflectivité du revêtement Alusi®, sa tenue à haute température et sa résistance à la corrosion permettent d'utiliser ce revêtement dans les applications écrans thermiques moteurs et écrans thermiques sous caisse.

Ses caractéristiques mécaniques, y compris à haute température, permettent également la préconisation de très fines épaisseurs, en offrant ainsi des réductions de coûts matière par rapport à des solutions concurrentes.

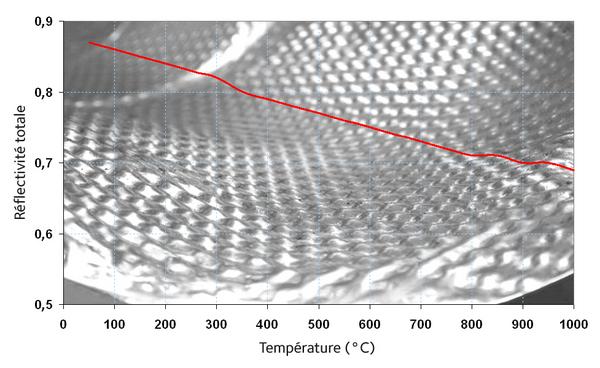

Réflectivité - Isolation thermique

Le revêtement Alusi® offre d'excellentes propriétés d'isolation thermique dues à sa haute réflectivité.

Sa surface aluminiée réfléchit environ 80% des rayonnements émis par une source de chaleur entre 200 et 600°C.

Alusi® ArcelorMittal DX54D+AS

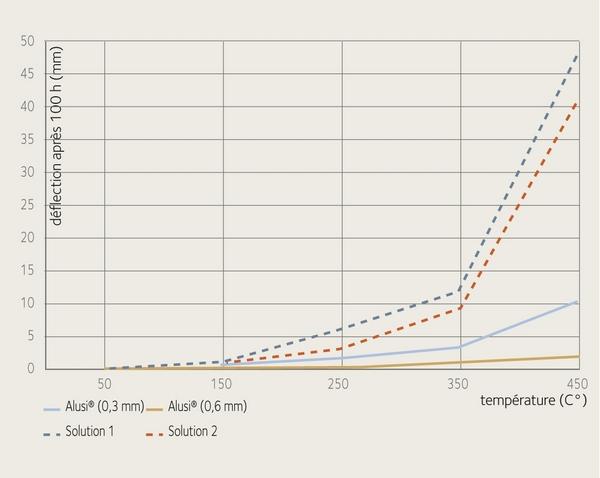

Rigidité - Tenue à haute température - Fluage

A température ambiante, la rigidité de la tôle Alusi® est très nettement supérieure à d'autres solutions.

A haute température, l'Alusi® garde des propriétés mécaniques élevées qui lui donnent une bonne résistance au fluage.

Ceci permet de l'utiliser :

- Dans des environnements moteur, collecteur et catalyseur.

- Dans des environnements sous caisse avec des débattements très faibles.

Résistance au fluage Comparaison acier/autre solution indicative

Gain de masse : fines épaisseurs, jusqu'à 0,25 mm

La mise au point de tôle Alusi® fines épaisseurs permet d'alléger les écrans thermiques.

En proposant de la tôle Alusi® en 0,25 mm d'épaisseur, ArcelorMittal permet la conception d'écrans thermiques offrant un gain de poids de 50 % par rapport à une solution classique d'épaisseur 0,5 mm.

Rigidité et emboutissabilité améliorée : solution acier aluminié gaufré

Pour permettre l'utilisation de très fines épaisseurs, tout en gardant une rigidité suffisante de la pièce, ArcelorMittal propose la tôle Alusi® gaufrée.

Le gaufrage facilite la mise en oeuvre de la pièce, permettant de simplifier la gamme d'outil et de réduire le nombre de passes d'emboutissage.

De plus, le gaufrage améliore le comportement vibratoire de la pièce et augmente sa rigidité.

Associée à une épaisseur de 0,25 mm, la solution acier aluminié gaufré est particulièrement compétitive par rapport aux matériaux concurrents.

La combinaison de cette meilleure emboutissabilité et de la tenue en rigidité permet la conception d'écrans thermiques en Alusi® 0,25 mm, avec des réductions significatives de coûts matières par rapport à d'autres matériaux.

-

Ecran thermique Alusi® gaufré en DX54D+AS 120 (ép. : 0,4 mm)

-

Ecran thermique Alusi® gaufré en DX54D+AS 120 (ép. : 0,25 mm)

-

Ecran thermique Alusi® en DX54D+AS 120 (ép. : 2 x 0,3 mm)

-

Ecran thermique catalyseur Alusi® en DX55D+AS 120 (ép. : 0,5 mm)

Réservoirs et filtres à carburant

La très bonne résistance des aciers Alusi® à l'agressivité des carburants essence, diesel et biodiesel, leur tenue à la corrosion externe et leur aptitude à l'emboutissage profond, en font un choix de référence pour les réservoirs à carburant métalliques ainsi que pour les filtres à carburant.

La nuance DX56D+AS convient parfaitement à ce genre d'applications, par exemple en 55 gr/m² double face. Les normes de perméation aux carburants, ainsi que les exigences de recyclage de matériaux et de compatibilité avec les biodiesels, sont parfaitement remplies en utilisant les aciers Alusi®.

Coque de réservoir

Tenue à la corrosion

La tenue à la corrosion du revêtement Alusi® a été éprouvée à travers différents tests de corrosion carburant et atmosphérique. Les résultats montrent que la solution acier aluminié permet d'obtenir une durée de vie de 15 ans du réservoir métallique.

Soudabilité

La plupart des techniques de soudage sont utilisées pour l'assemblage des coquilles (soudage molette, Soudronic®) et des autres éléments (soudage MIG, MAG, soudo-brasage...).

Emboutissage profond / Filtre à carburant

Pour pouvoir répondre à la demande de filtres à gasoil en acier Alusi®, ArcelorMittal a développé la nuance ArcelorMittal DX56D+AS avec un faible poids de revêtement et un traitement de surface final (EasyfilmTM) qui permet de préserver l'intégrité et l'adhésion du revêtement.

Cette combinaison est compatible avec les biodiesels.

Filtre à carburant

Caractéristiques mécaniques

Nuances disponibles

| Afficher tout |

|

|

|

|

|

|

|---|---|---|---|---|---|---|

| Dénomination ArcelorMittal | Utilisation | Re (MPa) | Rm (MPa) | A(%) L0 = 80 mm | r (90°) | n (90°) |

| DX51D+AS | Profilage-Agrafage | 270 - 500 | ≥ 22 | |||

| DX52D+AS | Emboutissage moyen | 140 - 300 | 270 - 420 | ≥ 26 | ||

| DX53D+AS | Emboutissage difficile | 140 - 260 | 270 - 380 | ≥ 30 | ||

| DX54D+AS | Emboutissage difficile | 120 - 220 | 260 - 350 | ≥ 34 | 1,4 | 0,18 |

| DX55D+AS | Emboutissage difficile pour 600° < T < 800°C | 140 - 240 | 270 - 370 | ≥ 30 | ||

| DX56D+AS | Emboutissage extra-profond | 120 - 180 | 260 - 350 | ≥ 39 | 1,7 | 0,20 |

| DX57D+AS | Emboutissage extra-profond Ep. > 0,7 et < 1,5 mm | 120 - 170 | 260 - 350 | ≥ 41 | 1,9 | 0,21 |

Caractéristiques mécaniques pour épaisseur > 0,7 mm.

(Caractéristiques mécaniques pour épaisseur < 0,7 mm : fournies sur consultation).

L'Alusi® est également disponible dans plusieurs qualités de plus hautes résistance. Nous consulter pour de plus amples informations.

Aspect de surface

L'Alusi® présente une surface brillante (haute réflectivité) avec des cristaux en forme d'aiguilles visibles à l'oeil nu. Jusqu'à 400°C, l'Alusi® conserve son aspect d'origine tandis que sa réflectivité est de 80 %.

Revêtement

Composé de 90 % d'aluminium et 10 % de silicium, il se répartit en une couche d'alliage ternaire à l'interface acier-revêtement, variant de 4 à 7 microns et une couche d'aluminium-silicium libre.

Coupe d'un revêtement en Alusi®

Epaisseur de revêtement

En l'absence de spécification, les charges de revêtement Alusi® et les épaisseurs correspondantes (mesures en 3 points) proposées de façon standard sont les suivantes :

|

Norme EN 10346 |

Masse totale minimum du revêtement (essai en trois points) g/m² double face |

Valeur type (µm par face) |

|---|---|---|

| AS 60 | 60 | 10 |

| AS 80 | 80 | 14 |

| AS 100 | 100 | 17 |

| AS 120 | 120 | 20 |

| AS 150 | 150 | 25 |

| AS 180 | 180 | 30 |

| AS 200 | 200 | 33 |

| VDA 239-100 |

Masse du revêtement par face (essai en un point) g/m² |

µm par face |

|---|---|---|

| AS 30 | 30-65 | 10-20 |

| AS 45 | 45-85 | 15-28 |

Cependant, d'autres demandes peuvent être étudiées. Nous consulter pour la réalisation d'autres épaisseurs de revêtement.

Procédé de revêtement

L'Alusi® est obtenu par revêtement au trempé à chaud dans un bain en fusion contenant environ 90 % d'aluminium et 10 % de Silicium.

Recommandations

Corrosion

Le revêtement Alusi®, offre une excellente protection contre la corrosion, en environnement hydrocarbure, atmosphérique et haute température (650-800°C).

La formation de produits de corrosion stables et imperméables (Alumine) lui confère une pérennité à long terme, nettement supérieure à celles des autres revêtements galvanisés, dans certaines conditions d'application particulières.

Emboutissage

La présence d'une couche d'alliage ternaire contenant du fer confère au revêtement Alusi® une dureté qui entraîne une diminution de la valeur du coefficient de Lankford "r" mesuré lors d'un essai traction.

La maîtrise de cette couche d'alliage ternaire et la diminution de la charge de revêtement permet cependant d'utiliser l'Alusi® pour des pièces complexes à emboutissage profond telles que par exemple filtre à carburant ou réservoir à carburant.

L'utilisation d'huiles prelub et de films organiques minces (EasyfilmTM) améliore encore ces propriétés d'emboutissage.

Tenue à la température

Le revêtement Alusi® se distingue des autres revêtements par sa tenue à haute température (650°C et jusqu'à 800°C pour la qualité acier DX55D+AS), sans délamination ni écaillage du revêtement.

Réflectivité

Jusqu'à 400°C, le revêtement Alusi® conserve son aspect brillant d'origine, avec une réflectivité de 80 %.

Cette propriété fait de l'Alusi® le revêtement idéal pour les applications d'isolation thermique (écrans thermiques moteur et sous-caisse).

Aspect de surface

L'Alusi® est livré avec un aspect mat ; trois niveaux d'état de surface sont proposés en fonction du niveau d'exigence. Pour certaines applications, un aspect lisse brillant peut être réalisé.