Products

Product pages available in

EN - DE - FR - ES

Sustainability

News, events and stories

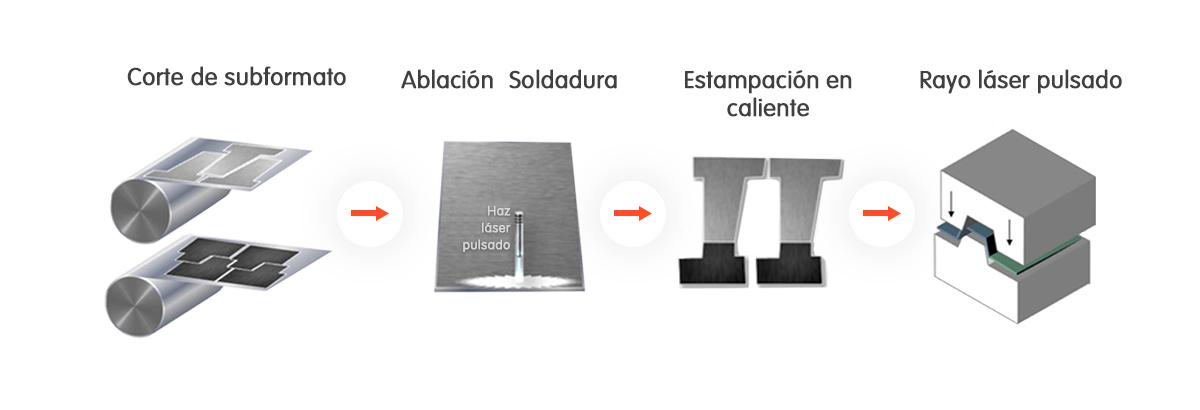

Formatos para soldadura por láser para estampación en caliente

Los formatos para soldadura por láser (LWB) estampados en caliente combinan los beneficios de la tecnología de soldadura por láser con el alto rendimiento del acero estampado en caliente. Al usar aceros ArcelorMittal para la estampación en caliente como Usibor® y Ductibor®, el peso de una pieza puede reducirse considerablemente al tiempo que se optimiza el comportamiento ante los impactos.

Una ventaja principal de los LWB estampados en caliente es que pueden combinarse y estamparse varias aplicaciones como una sola pieza. Además de reducir costes y uso de materiales, estas piezas complejas pueden aportar mayores ahorros de peso y un mejor rendimiento en materia de seguridad.

La estampación en caliente también mejora la precisión geométricas de las piezas, un aspecto importante durante el montaje de vehículos.

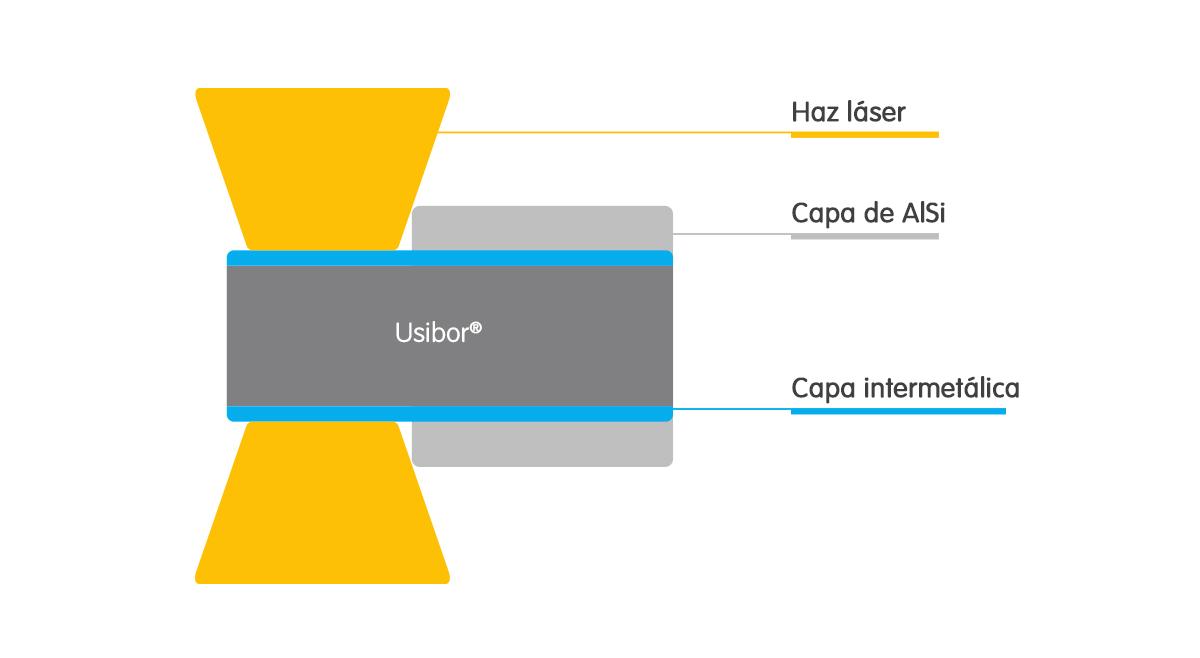

Recubrimiento de aluminio-silicio (AlSi)

El aluminio silicio (AlSi) es un recubrimiento único que se usa en los aceros de ArcelorMittal para estampación en caliente. Esto permite a los fabricantes de equipamiento original utilizar un proceso de estampación en caliente simplificado:

- Las cascarillas y la descarburación superficial se eliminan sin necesidad de gas de protección.

- El producto final muestra propiedades excelentes de protección contra la corrosión.

ArcelorMittal ha desarrollado un proceso patentado llamado ablación láser que elimina este recubrimiento para la soldadura por láser sin afectar a la fuerza ni a la resistencia a la corrosión de la pieza.

Aplicaciones para LWB estampados en caliente

Los LWB estampados en caliente han sido adoptados por la mayoría de fabricantes de automóviles desde su introducción por primera vez en los años 90. En la actualidad, los fabricantes de automóviles los están utilizando cada vez más en vehículos de producción para conseguir sus ambiciosos objetivos de seguridad y de reducción de peso.

Los nuevos grados para estampación en caliente como Usibor® 2000 y Ductibor® 1000 están desafiando los límites de lo que puede conseguirse con LWB avanzados. Son especialmente útiles en componentes estructurales fundamentales para la seguridad de la carrocería en blanco y ofrecen un excelente equilibrio entre fuerza y conformabilidad. Pueden optimizar los componentes de la carrocería en blanco en cuanto a:

- Antiintrusión

- Absorción de energía

- Propiedades de transferencia de carga

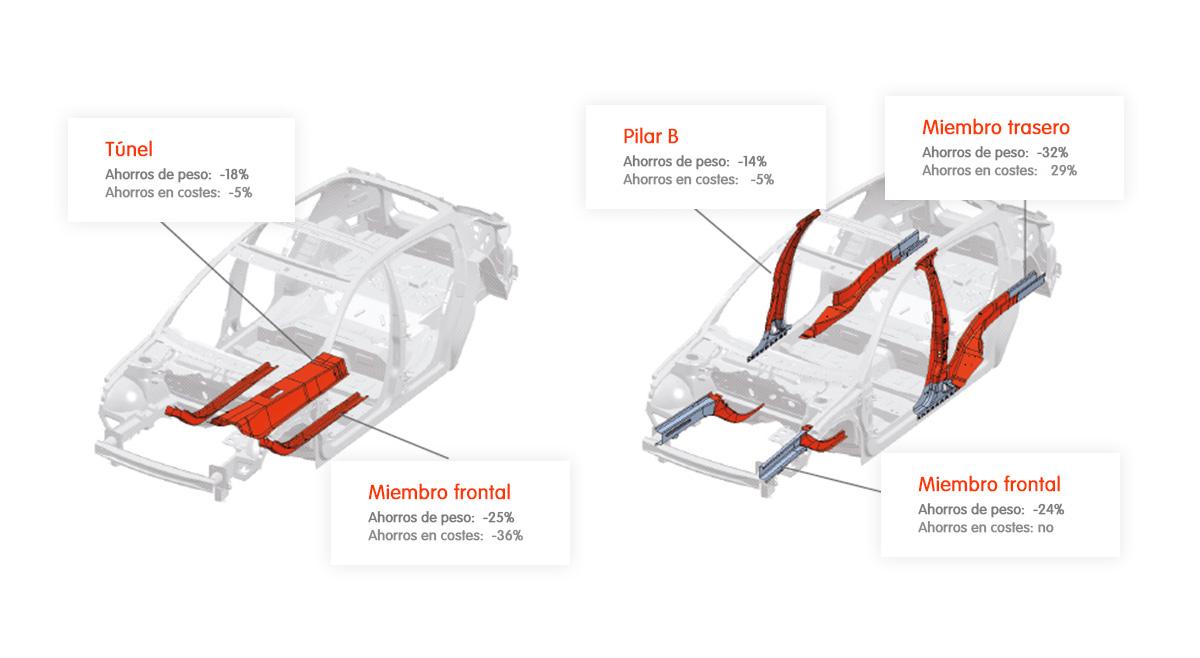

Ejemplos de ahorros de peso y costes mediante el uso de LWB Usibor® 2000 - Ductibor® 1000

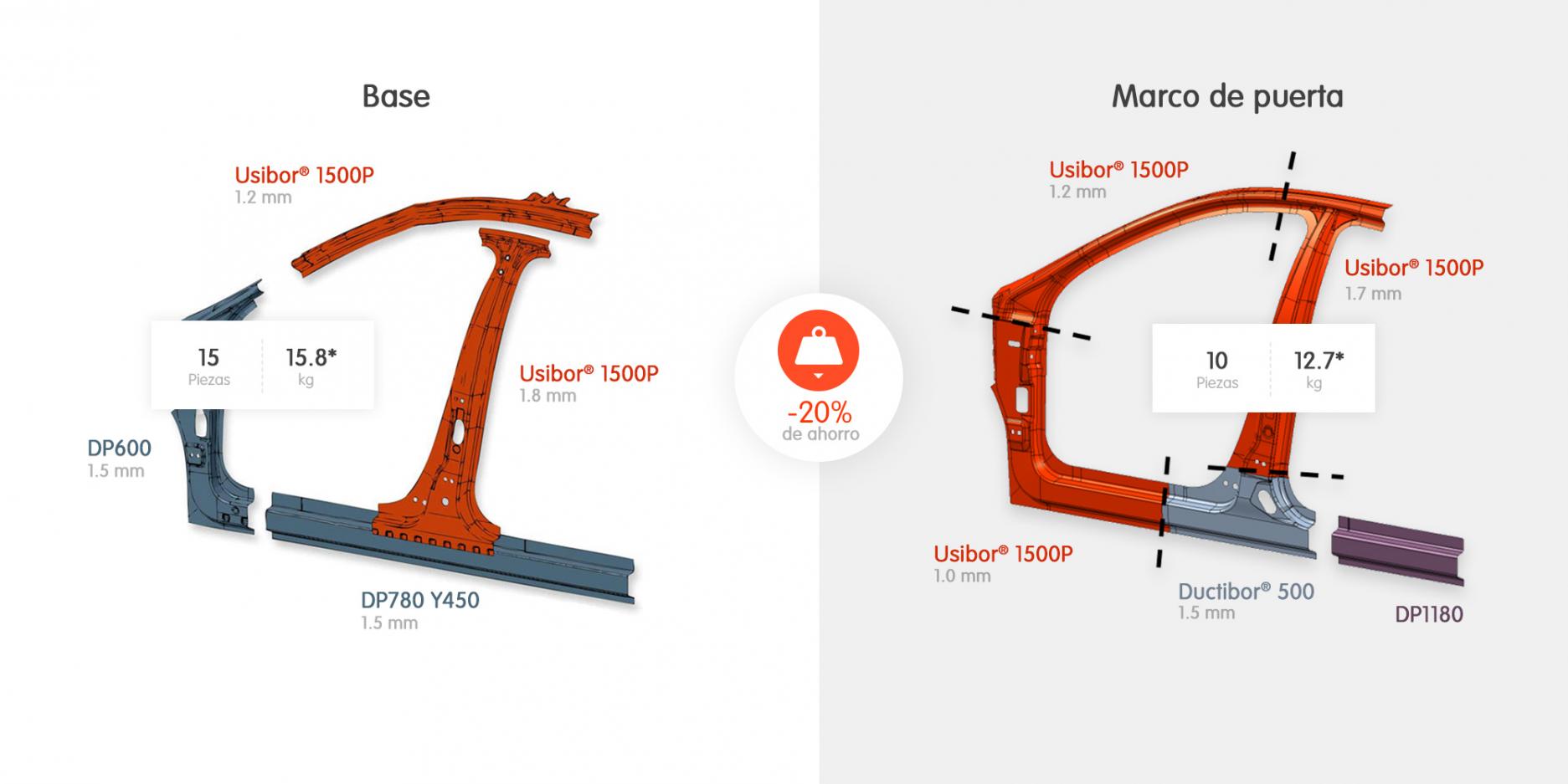

Un marco de puerta de una pieza aumenta la seguridad

El equipo líder mundial de I+D Global de automoción de ArcelorMittal ha desarrollado un marco de puerta de una pieza usando LWB. El marco de puerta simplificado sustituye a cuatro piezas distintas. Además de optimizar el peso y reducir costes, la solución aumenta considerablemente el comportamiento frente a impactos y puede llevar a ahorros de peso de hasta un 20 %.

El concepto del marco de puerta ya ha sido aplicado en vehículos de producción en carretera en varias regiones en la actualidad y está siendo galardonado por su innovadora contribución a la seguridad y a la reducción del peso.

El marco de puerta simplificado de ArcelorMittal reduce el número de piezas en un tercio y reduce el peso del elemento en un 20 %

Una ventaja principal del concepto de marco de puerta de una pieza es que solo se necesita una herramienta de estampación. También hay una única operación de estampación y los procesos de postensamblaje se eliminan. Esto lleva a más ahorros de costes para el fabricante de equipamiento original.

Otras ventajas del marco de puerta son la precisión geométrica de la pieza estampa en caliente y su distribución de espesor optimizada. Las soldaduras por láser ofrecen enlaces continuos y aseguran que no haya solapamientos entre piezas.

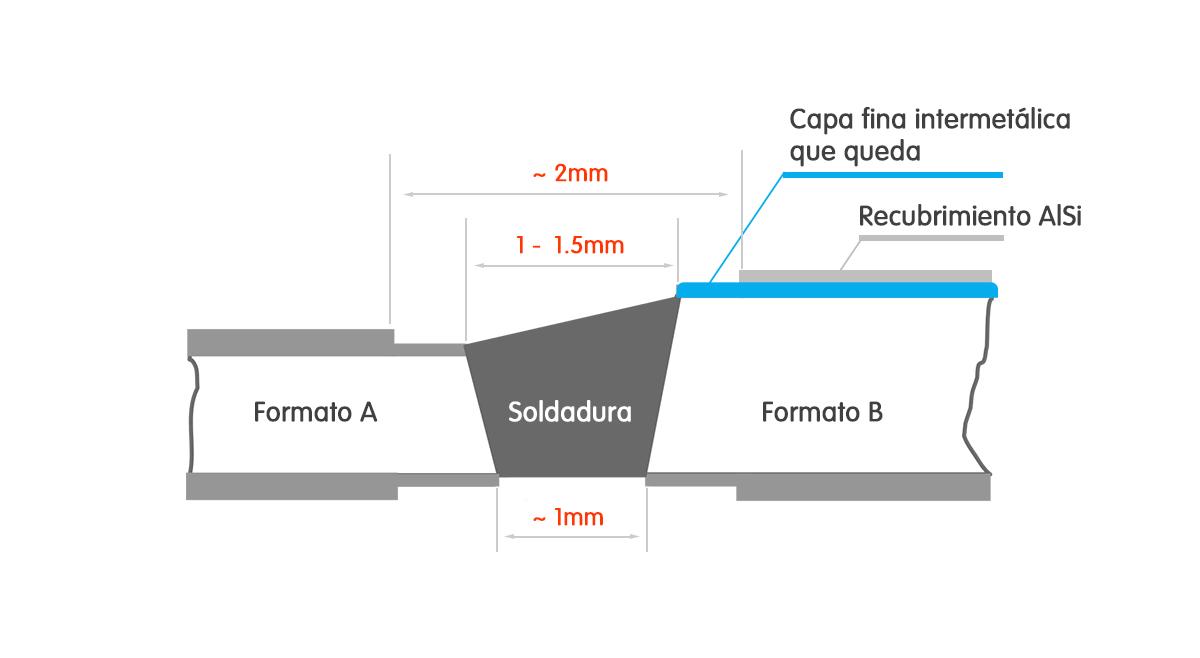

Soldadura para LWB estampados en caliente

El recubrimiento de aluminio-silicio en los aceros de ArcelorMittal para estampación en caliente debe retirarse antes de la soldadura. ArcelorMittal ha patentado un proceso conocido como ablación parcial por láser para soldar de manera eficiente aceros para estampación en caliente como Usibor® y Ductibor®. El proceso elimina en parte el recubrimiento de aluminio-silicio antes de la operación de soldadura, asegura una alta calidad de soldadura y mantiene la resistencia a la corrosión alrededor de la zona soldada.

- La capa superior se elimina para evitar una dilución excesiva de Al en la soldadura

- La capa intermetálica se deja intencionadamente para garantizar la protección contra la corrosión

Este proceso permite una distribución uniforma de la dureza después de la estampación en caliente, garantizando la calidad de la soldadura.

Gracias al proceso de ablación láser, los formatos a medida ArcelorMittal pueden ofrecer formatos soldados estampados en caliente de alta calidad que permiten a los fabricantes de equipamiento original reducir aún más el peso y mejorar la resistencia a los impactos.

La zona que se va a soldar se extirpa una vez que el subformato se ha cortado antes de la soldadura.

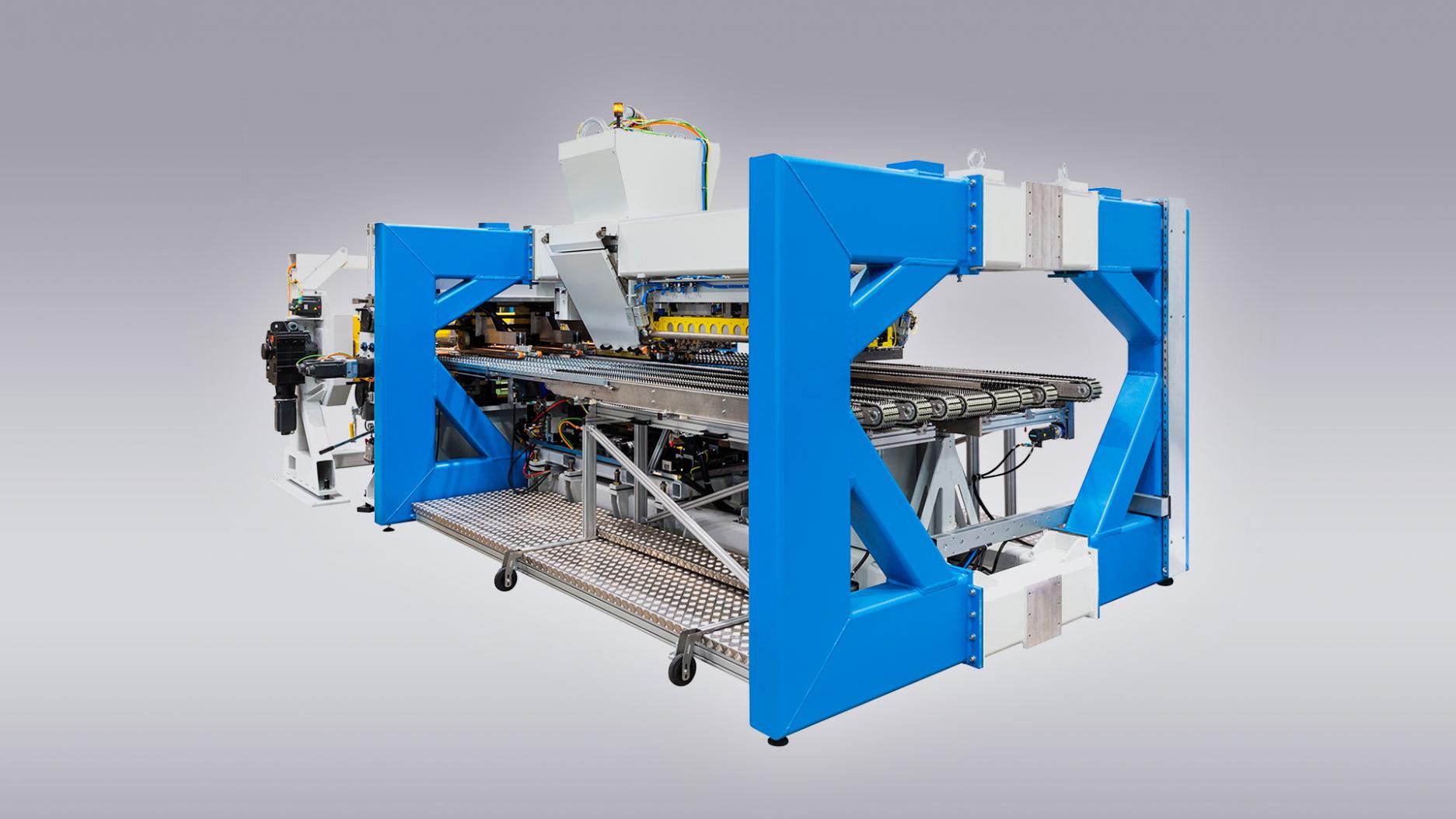

ArcelorMittal está instalando una nueva línea de soldadura de alta tecnología en sus instalaciones de formatos a medida ArcelorMittal de Uckange, en Lorena, Francia.

La nueva línea de soldadura, llamada Souspeed-AB line, utiliza una nueva tecnología desarrollada por Soutec-Andritz para una mayor productividad

© ANDRITZ-Soutec AG