Products

Product pages available in

EN - DE - FR - ES

Sustainability

News, events and stories

Lasergeschweißte Platinen für Warmumformung

Warmumgeformte lasergeschweißte Platinen vereinen die Vorzüge des Laserschweißens mit der hohen Leistungsfähigkeit warmumgeformter Stähle. Durch die Verwendung der Warmumformstähle von ArcelorMittal, wie z. B. Usibor® und Ductibor®, kann das Gewicht eines Bauteils bei gleichzeitiger Verbesserung des Crashverhaltens deutlich verringert werden.

Ein wesentlicher Vorteil warmumgeformter lasergeschweißter Platinen besteht darin, dass mehrere Anwendungen in einem Bauteil kombiniert werden und als ein Bauteil abgepresst werden können. Neben Kostensenkungen und reduziertem Materialeinsatz können diese komplexen Bauteile zusätzliche Gewichtseinsparungen und eine erhöhte Sicherheitsleistung ermöglichen.

Durch die Warmumformung wird auch die geometrische Maßhaltigkeit der Bauteile verbessert – ein wichtiger Faktor bei der Fahrzeugmontage.

Aluminium-Silizium-Beschichtung (AlSi)

Aluminium-Silizium (AlSi) ist eine einzigartige Beschichtung, die für die Warmumformstähle von ArcelorMittal verwendet wird. Sie erlaubt den OEMs die Nutzung eines vereinfachten Warmumformverfahrens:

- Zunderbildung und Randentkohlung werden auch ohne den Einsatz eines Schutzgases ausgeschlossen.

- Das Endprodukt hat hervorragende Korrosionsschutzeigenschaften.

ArcelorMittal hat das patentierte Verfahren der Laser-Ablation entwickelt, durch das diese Beschichtung für das Laserschweißen entfernt wird, ohne die Festigkeit oder Korrosionsbeständigkeit des Bauteils einzuschränken.

Anwendungsbeispiele für warmumgeformte lasergeschweißte Platinen

Seit ihrer Einführung in den 1990er Jahren haben sich warmumgeformte lasergeschweißte Platinen bei den meisten Automobilherstellern durchgesetzt. Heute werden sie von Autoproduzenten in Serienfahrzeugen eingesetzt, um die ehrgeizigen Ziele im Bereich Gewichtsreduzierung und Sicherheit zu erreichen.

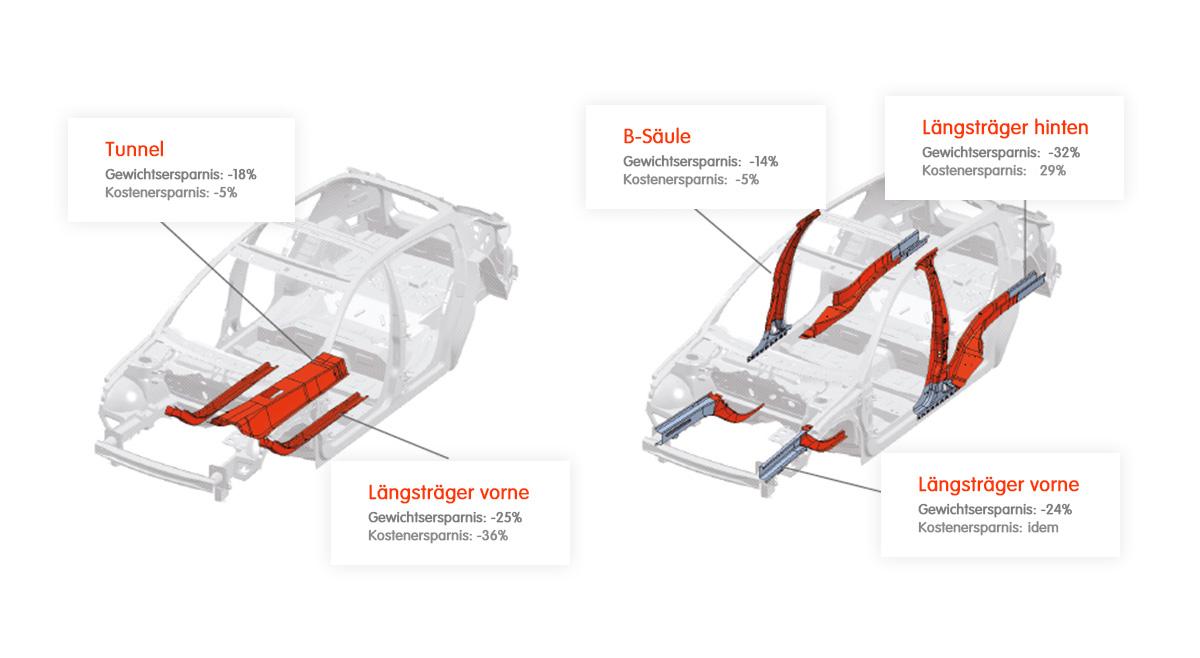

Neue Warmumformstähle wie Usibor® 2000 und Ductibor® 1000 erweitern die Möglichkeiten dessen, was mit fortschrittlichen lasergeschweißten Platinen erreicht werden kann, erheblich. Sie sind insbesondere in sicherheitskritischen konstruktiven Bauteilen der Rohkarosserie von Bedeutung und bieten eine ausgewogene Kombination aus Festigkeit und Umformbarkeit. Sie können Komponenten der Rohkarosserie in folgenden Bereichen optimieren:

- Fahrgastschutz

- Energieaufnahme

- Lastübertragungseigenschaften

Beispiele für Gewichts- und Kosteneinsparungen durch Verwendung von lasergeschweißten Platinen der Marken Usibor® 2000 - Ductibor® 1000

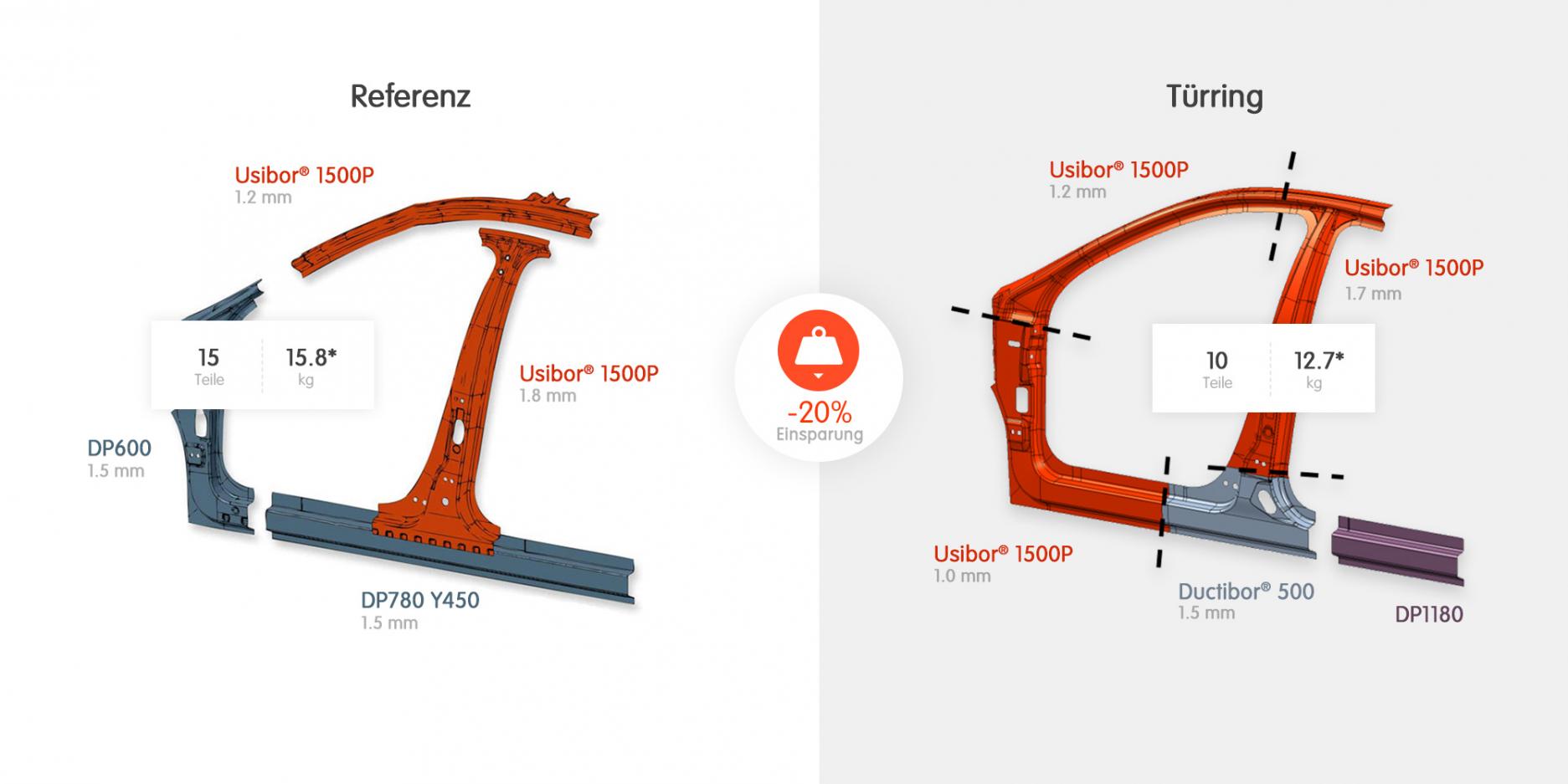

Einteiliger Türring verbessert die Sicherheit

Das weltweit führende Global R&D-Team von ArcelorMittal hat einen einteiligen Türring entwickelt, für dessen Fertigung lasergeschweißte Platinen verwendet werden. Der vereinfachte Türring ersetzt vier einzelne Bauteile. Diese Lösung ermöglicht nicht nur eine Gewichtsoptimierung und niedrigere Kosten, sondern sie führt auch zu einer deutlichen Verbesserung des Crashverhaltens und ermöglicht Gewichtseinsparungen von bis zu 20 %.

Das Türring-Konzept wird bereits heute in Serien-Straßenfahrzeugen in verschiedenen Regionen eingesetzt und wird für seinen innovativen Beitrag zu Sicherheit und Gewichtsreduzierung mit Preisen ausgezeichnet.

Der vereinfachte Türring von ArcelorMittal reduziert die Zahl der Bauteile um ein Drittel und senkt das Gewicht des Anbauteils um 20 %.

Ein wesentlicher Vorteil des Konzepts des einteiligen Türrings besteht darin, dass nur ein Umformwerkzeug benötigt wird. Auch gibt es nur einen Umformungsvorgang und nachgeschaltete Montageprozesse entfallen. Dadurch profitiert der OEM von zusätzlichen Kosteneinsparungen.

Weitere Vorteile des Türrings sind die Maßgenauigkeit des warmumgeformten Bauteils sowie die optimierte Verteilung der Materialdicken. Die lasergeschweißten Nähte garantieren durchgehende Verbindungen und sorgen dafür, dass es keine Überlappung zwischen Bauteilen gibt.

Schweißen von lasergeschweißte Platinen

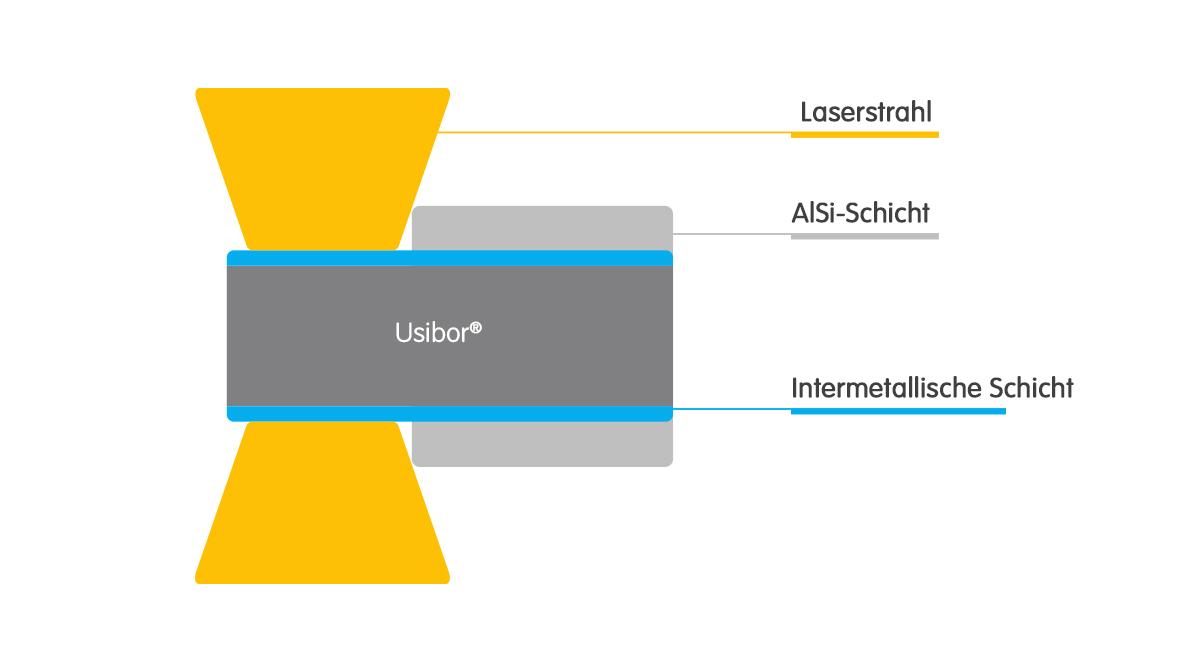

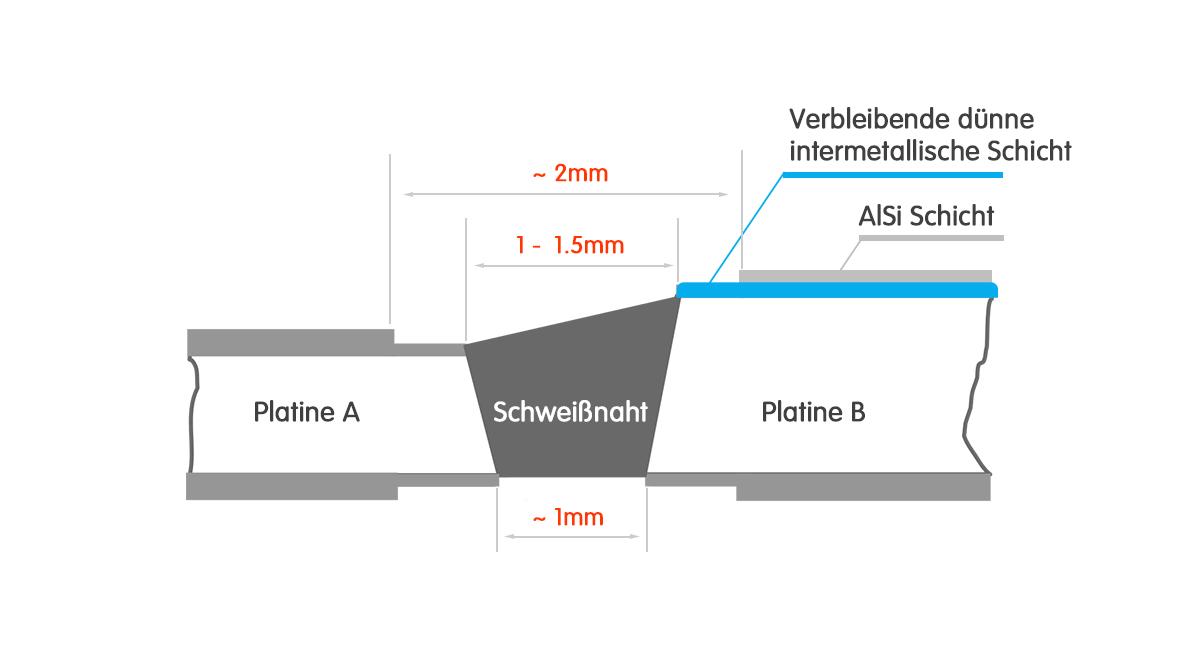

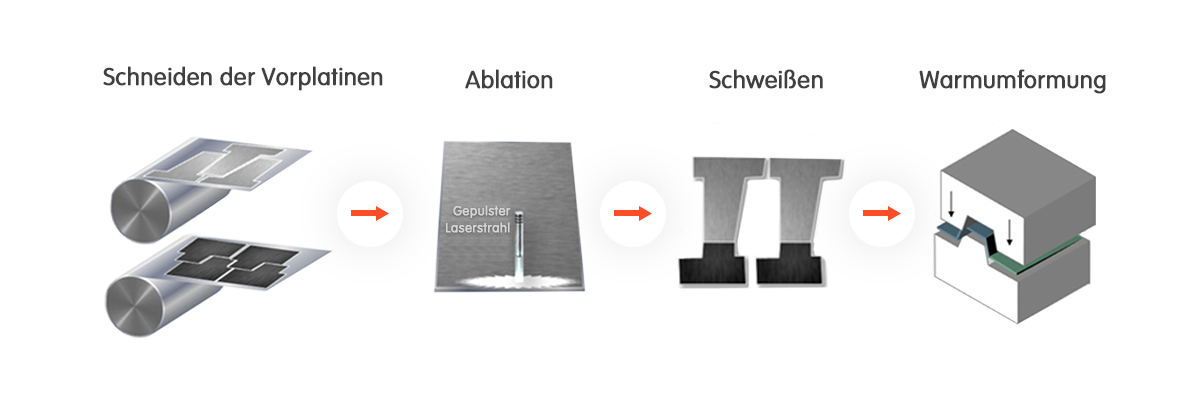

Vor dem Schweißen muss die Aluminium-Silizium-Beschichtung von den Warmumformstählen von ArcelorMittal entfernt werden. ArcelorMittal hat für das effiziente Schweißen von Warmumformstählen wie Usibor® und Ductibor® das als partielle Laser-Ablation bekannte Verfahren patentiert. Bei diesem Verfahren wird die Aluminium-Silizium-Beschichtung vor dem Schweißen teilweise entfernt, was eine hohe Qualität der Schweißverbindung garantiert und die Korrosionsbeständigkeit im Schweißbereich erhält.

- Die oberste Schicht wird entfernt, um ein zu starkes Eindringen von Aluminium in die Schweißnaht zu verhindern

- Die intermetallische Schicht bleibt absichtlich erhalten, um den Korrosionsschutz zu gewährleisten

Dieses Verfahren erlaubt eine gleichmäßige Verteilung der Härte nach der Warmumformung und garantiert die Schweißqualität.

Dank des Laser-Ablationsverfahrens kann ArcelorMittal Tailored Blanks warmumgeformte lasergeschweißte Platinen liefern, die den OEMs eine weitere Reduzierung des Gewichts sowie eine Verbesserung des Crashverhaltens erlauben.

Nach dem Zuschnitt der Vorplatinen wird vor dem Schweißen der zu schweißende Bereich der Ablation unterzogen.

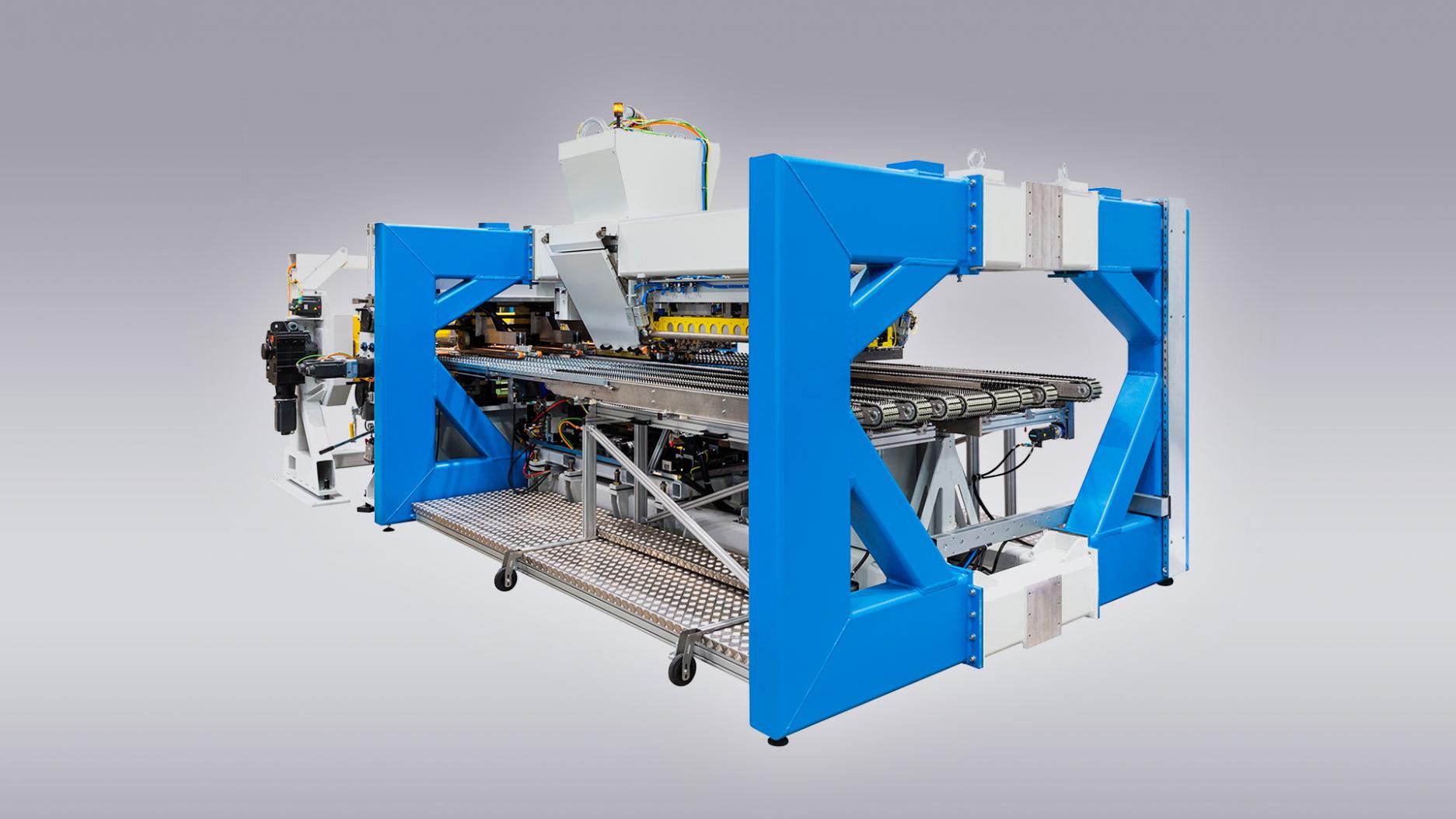

ArcelorMittal installiert derzeit eine neue hochmoderne Schweißstraße im Werk Tailored Blanks Lorraine von ArcelorMittal in Uckange, Frankreich.

Die neue Schweißstraße Souspeed-AB nutzt eine neue Technologie, die von Soutec-Andritz für höhere Produktivität entwickelt wurde

© ANDRITZ-Soutec AG