Products

Product pages available in

EN - DE - FR - ES

Sustainability

News, events and stories

Flans soudés laser pour emboutissage à chaud

Les flans soudés laser emboutis à chaud combinent les avantages de la technologie du soudage par laser avec les performances élevées de l’acier embouti à chaud. L'utilisation d’aciers d’ArcelorMittal tels qu’Usibor® et Ductibor® permet de réduire considérablement la masse des pièces tout en optimisant leur résistance au crash.

Un avantage essentiel des flans soudés laser emboutis à chaud est que plusieurs applications peuvent être combinées et embouties en une et unique pièce. Outre qu’elles réduisent les coûts et la consommation de matériel, ces pièces de forme complexe contribuent également à l’allègement et à l’amélioration de la sécurité.

L’emboutissage à chaud améliore aussi la précision géométrique des pièces, un facteur important lors de l’assemblage du véhicule.

Revêtement aluminium-silicium (AlSi)

L’aluminium-silicium (AlSi) est un revêtement unique utilisé sur les aciers pour emboutissage à chaud d’ArcelorMittal. Ceci permet aux équipementiers d’utiliser un processus d’emboutissage à chaud simplifié :

- La calamine et la décarburation de la surface sont évitées par un procédé sans gaz de protection.

- Le produit fini présente d’excellentes propriétés de protection contre la corrosion.

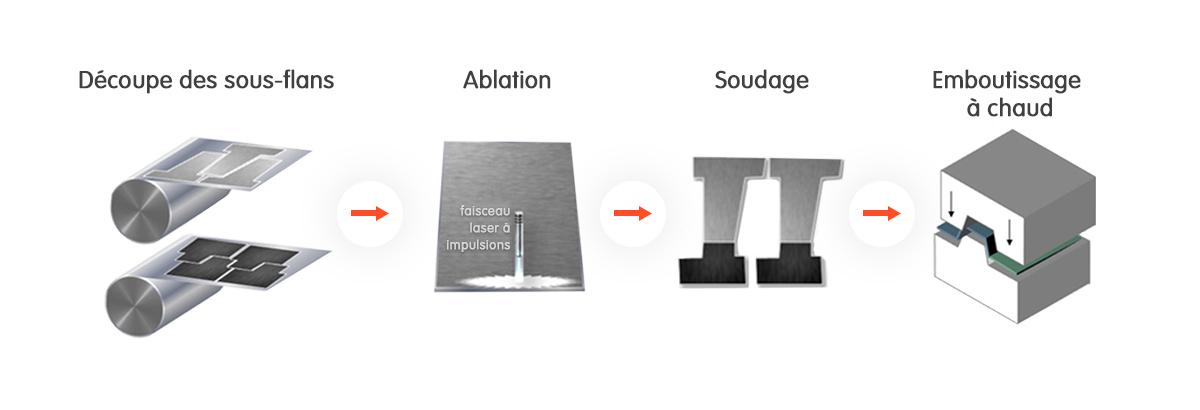

ArcelorMittal a breveté un procédé appelé « laser ablation » permettant d’enlever ce revêtement avant le soudage par laser sans altérer la résistance ni la résistance à la corrosion de la pièce.

Applications des flans soudés laser emboutis à chaud

Les flans soudés laser emboutis à chaud ont été adoptés par la plupart des grands constructeurs automobiles depuis leur introduction dans les années 1990. Les constructeurs automobiles les utilisent de plus en plus dans les véhicules de production pour atteindre leurs objectifs ambitieux en termes d’allègement et de sécurité.

De nouvelles nuances d’acier pour emboutissage à chaud comme Usibor® 2000 et Ductibor® 1000 repoussent les limites de ce qui est réalisable avec des flans soudés laser avancés. Ils se révèlent particulièrement utiles dans les éléments structuraux de la caisse en blanc critiques pour la sécurité et offrent un excellent équilibre entre résistance et aptitude à la déformation. Ils peuvent optimiser les éléments de la caisse en blanc en termes de :

- Anti-intrusion

- Absorption de l’énergie

- Propriétés de transfert de la charge

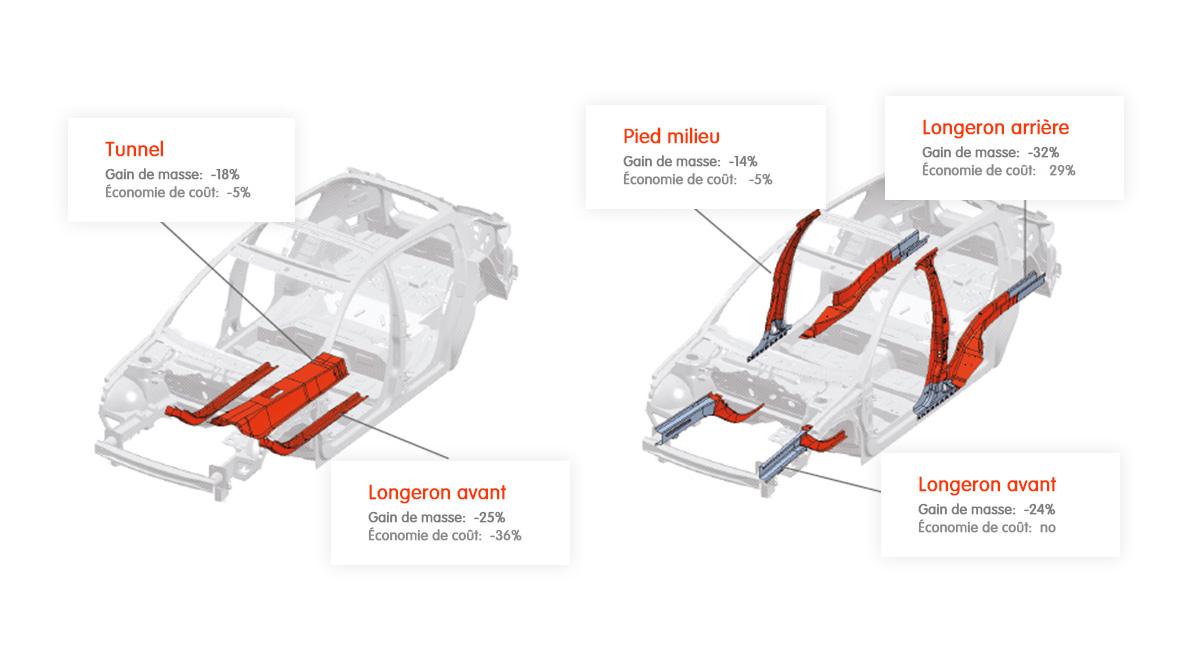

Exemples de gains de masse et d’économies de coûts grâce à l’utilisation des flans soudés laser Usibor® 2000 - Ductibor® 1000

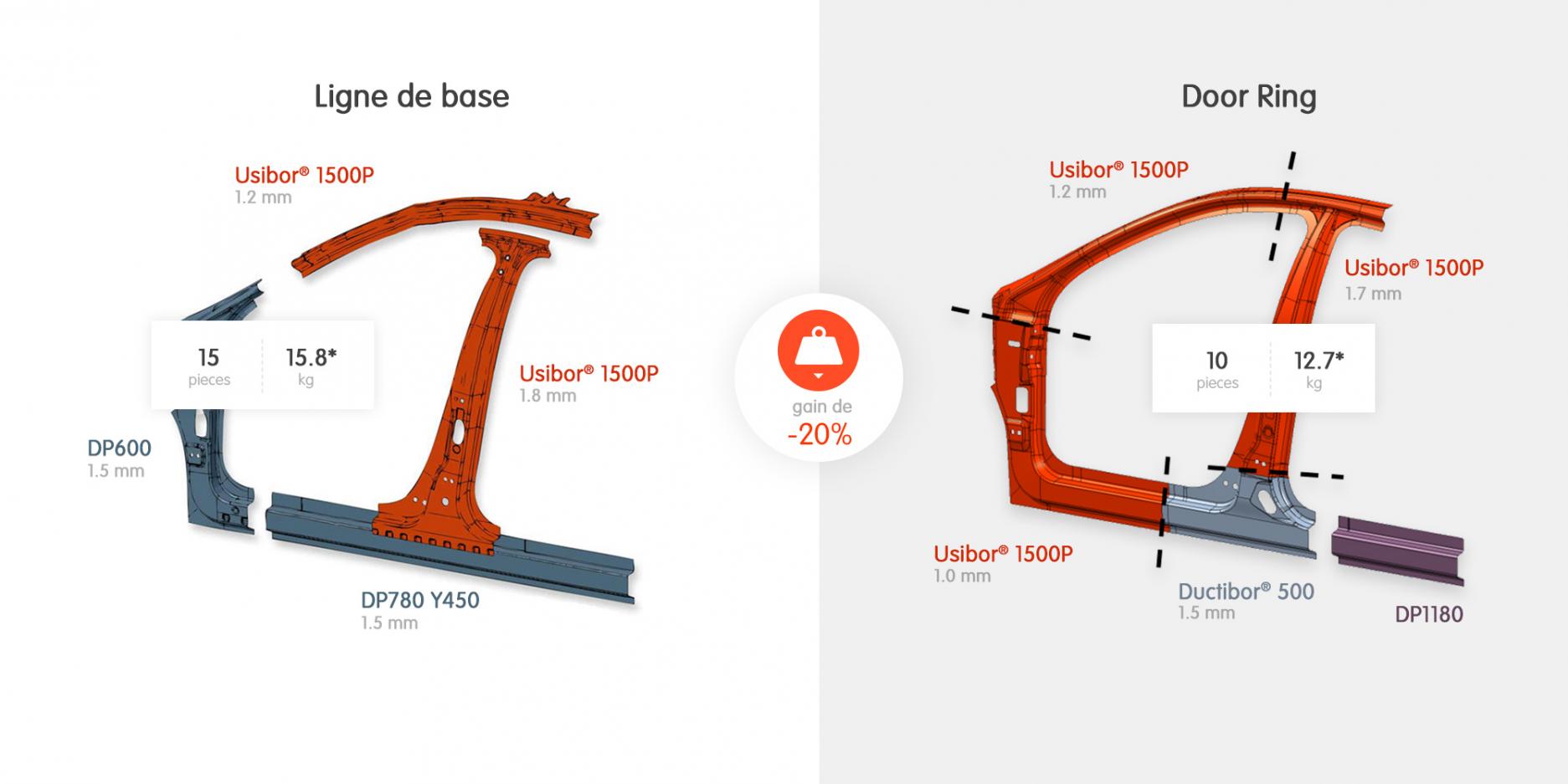

Le Door Ring en une seule pièce améliore la sécurité

L’équipe Global R&D d’ArcelorMittal, chef de file mondial dans le secteur automobile, a mis au point un Door Ring en une seule et unique pièce composée de flans soudés laser. Le Door Ring simplifié remplace un assemblage de quatre pièces. Cette solution, qui optimise le poids et réduit les coûts, améliore également nettement le comportement crash et peut produire une réduction de la masse pouvant atteindre 20 pour cent.

Le concept Door Ring a déjà été mis en œuvre dans des véhicules de production en circulation dans diverses régions aujourd’hui et remporte des prix pour sa contribution innovante à la sécurité et à l’allègement.

Le Door Ring simplifié d’ArcelorMittal réduit d’un tiers le nombre de pièces et réduit la masse de la pièce de 20 pour cent

Un avantage majeur du concept de Door Ring en pièce unique est qu'il ne demande qu'un seul outil d’emboutissage. L'opération d’emboutissage se fait également en une seule fois et les opérations de post-assemblage sont éliminées. Conséquence : des économies de coûts supplémentaires pour l’équipementier.

Le Door Ring a également pour avantage la précision dimensionnelle de l’emboutissage à chaud et la distribution optimale des épaisseurs. Le soudage par laser crée des liaisons continues et évite tout chevauchement des pièces.

Soudage de flans soudés laser emboutis à chaud

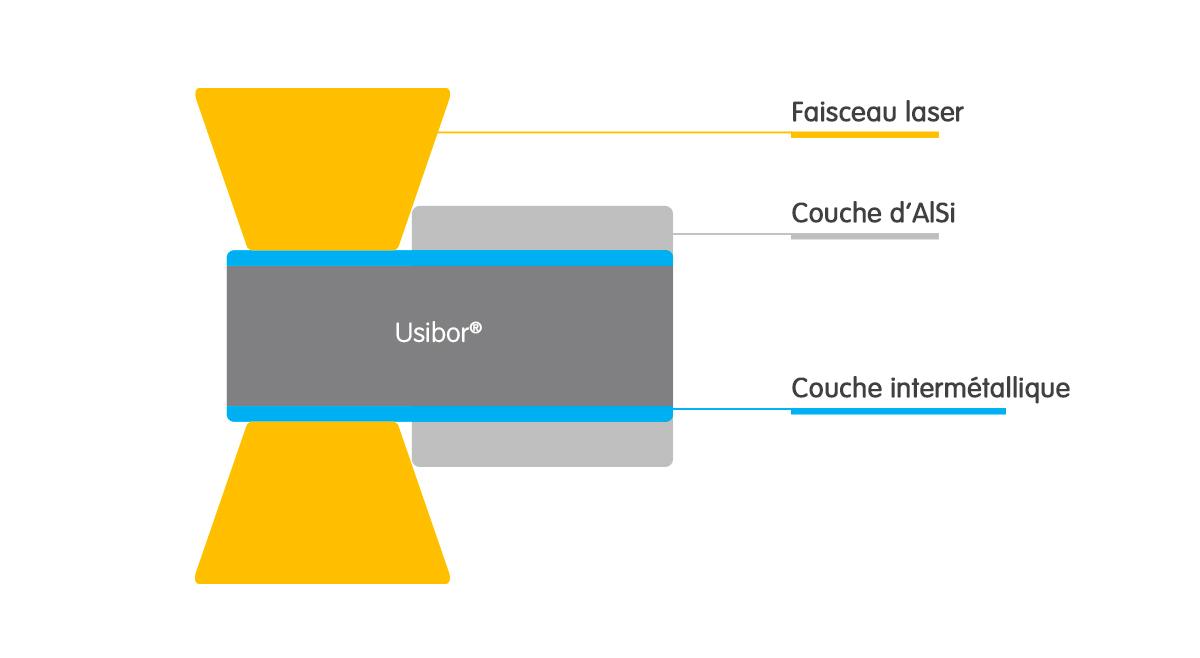

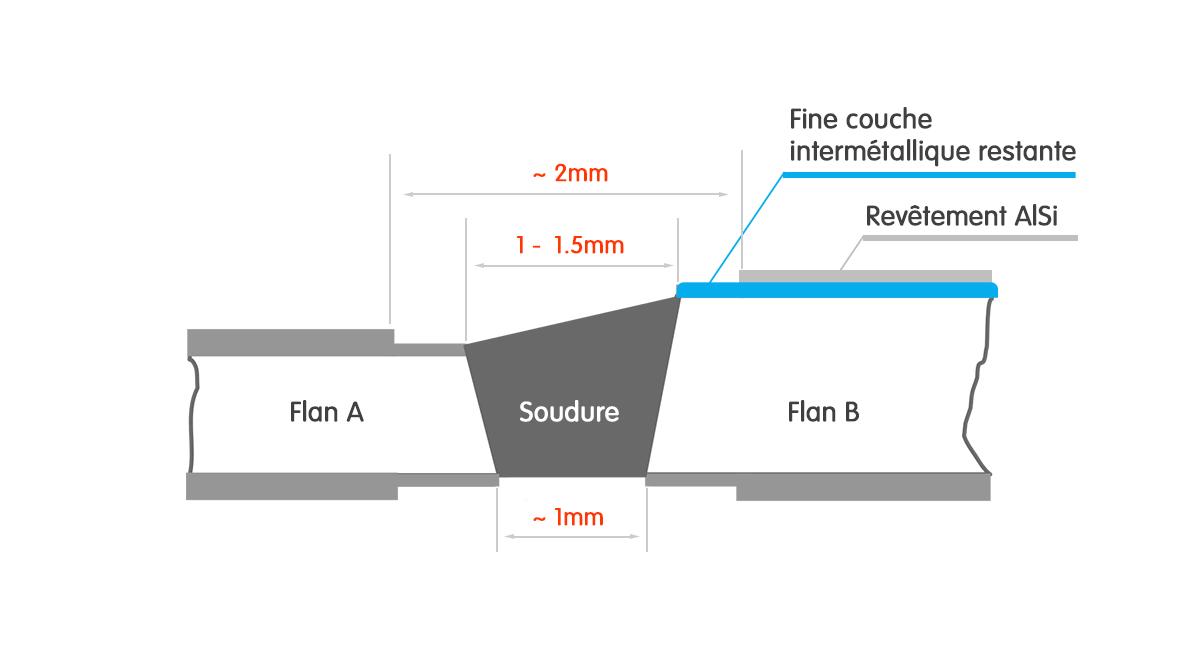

Le revêtement aluminium-silicium des aciers ArcelorMittal pour emboutissage à chaud doit être enlevé avant le soudage. ArcelorMittal a breveté un processus dit d’ablation laser partielle permettant de souder efficacement les aciers pour emboutissage à chaud tels qu’Usibor® et Ductibor®. Ce procédé enlève partiellement le revêtement aluminium-silicium avant l’opération de soudage, assure une excellente qualité de soudure et conserve une bonne résistance à la corrosion de la région soudée.

- La couche supérieure est enlevée pour éviter une dilution excessive de l’aluminium dans la soudure

- La couche intermétallique est volontairement conservée pour garantir la protection contre la corrosion.

Ce procédé permet une distribution uniforme de la dureté après emboutissage à chaud et garantit ainsi la qualité de la soudure.

Grâce au procédé d’ablation laser, ArcelorMittal Tailored Blanks peut fournir des flans soudés emboutis à chaud de haute qualité qui permettent aux équipementiers de réduire la masse et d’améliorer la résistance au crash.

La zone à souder est ablatée après que le sous-flan a été découpé avant le soudage.

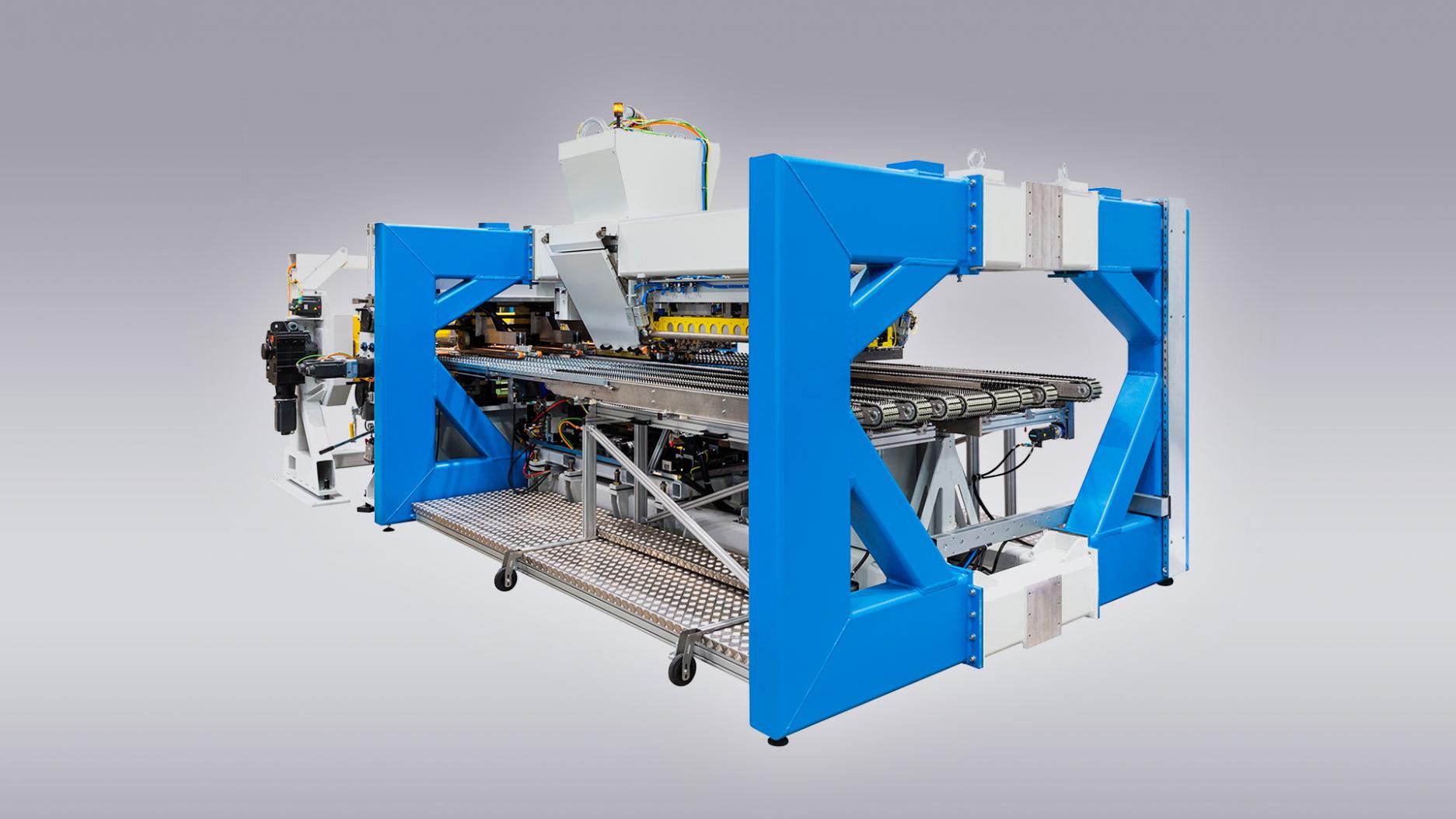

ArcelorMittal installe une nouvelle ligne de soudage à haute performance sur son site ArcelorMittal Tailored Blank Lorraine, à Uckange, en France.

La nouvelle ligne de soudage, baptisée ligne Souspeed-AB, utilise une nouvelle technologie mise au point par Soutec-Andritz pour augmenter la capacité de production

© ANDRITZ-Soutec AG