Products

Product pages available in

EN - DE - FR - ES

Sustainability

News, events and stories

Formatos para soldadura por láser Usibor® y Ductibor®

ArcelorMittal Tailored Blanks ha desarrollado formatos para soldadura por láser estampados en caliente (LWB) que combinan las ventajas de los aceros endurecibles por presión (PHS) con la tecnología de soldadura por láser. Gracias al alto rendimiento de los PHS en la estampación en caliente, muchas de estas nuevas aplicaciones pueden estamparse normalmente como una sola pieza. De este modo, se reduce el tiempo de producción y montaje, además del coste.

ArcelorMittal ofrece dos familias de PHS: Usibor® y Ductibor®. Diseñadas para ser utilizadas juntas en el mismo LWB, Usibor® confiere a la pieza final su resistencia, mientras que Ductibor® ofrece una ductilidad controlada que mejora el comportamiento frente a impactos.

Al utilizar Usibor® y Ductibor®, el peso de la pieza puede reducirse considerablemente, al tiempo que se obtiene un comportamiento óptimo frente a impactos.

| Primera generación | Segunda generación | ||

| Usibor® 1500 |

Ductibor® 450 Ductibor® 500 |

Usibor® 2000 | Ductibor® 1000 |

Recientemente se ha lanzado la segunda generación de aceros endurecibles por presión (PHS) para estampación en caliente de ArcelorMittal.

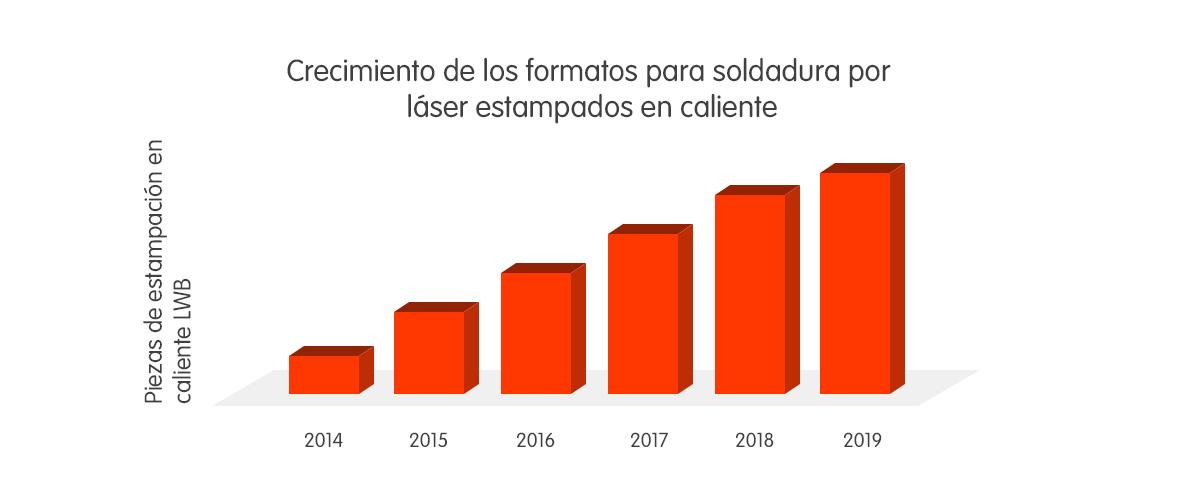

Se prevé un auge del uso de LWB estampados en caliente en los próximos años

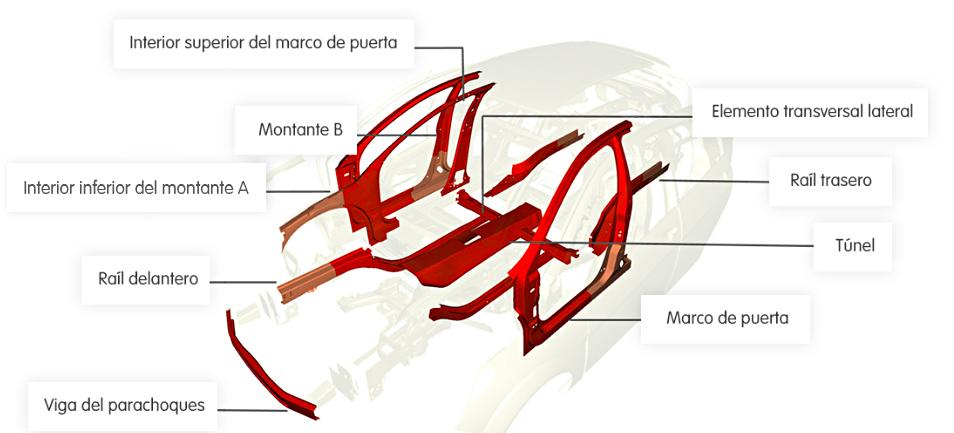

Ejemplos de piezas LWB que se benefician de las propiedades de Usibor® y Ductibor®

-

Railes delanteros

-

Railes delanteros

-

Traviesas de asientos

-

Marco de puerta

-

Talón

-

Railes traseros

Los equipos de I+D Global de automoción de ArcelorMittal han utilizado el PHS para estampación en caliente con el fin de desarrollar una gama de piezas ligeras LWB, como el galardonado marco de puerta de una sola pieza

Segunda generación de Usibor® y Ductibor® disponible

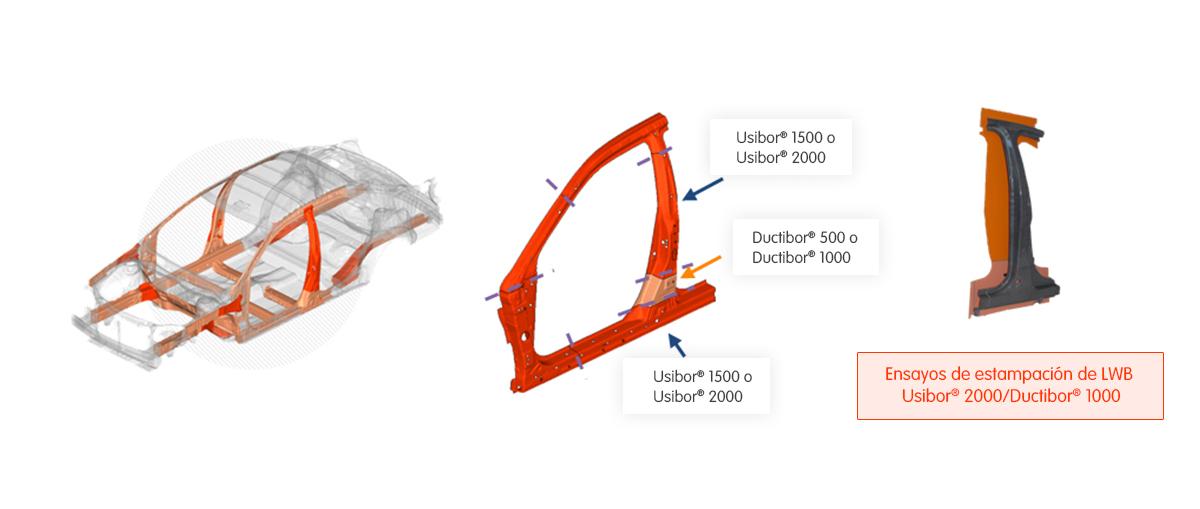

Con la introducción de la segunda generación de aceros endurecibles por presión (PHS) de ArcelorMittal, los OEM tienen acceso a un nuevo conjunto de herramientas de reducción del peso. Usibor® 2000 y Ductibor® 1000 otorgan mayor libertad a los diseñadores de vehículos para crear soluciones de movilidad ligeras. A su vez, Usibor® 2000 y Ductibor® 1000 son compatibles con las tecnologías y los procesos estándar de endurecimiento por presión.

“Usibor® 2000 podría generar un ahorro de peso de entre un 10 y un 15 por ciento frente a las soluciones actuales de estampación en caliente.”

Jean-Luc Thirion, director de I+D Global de automoción de ArcelorMittal

Los recientes proyectos de S-in motion® de ArcelorMittal para berlinas de tamaño medio y todoterrenos SUV han demostrado que es posible lograr ahorros de peso de hasta un 26 por ciento en la carrocería en blanco (BIW) con PHS de segunda generación.

Usibor® 2000 y Ductibor® 1000 han sido certificados para ser utilizados por la mayoría de fabricantes de coches de todo el mundo.

Usibor® 2000 es un 30 por ciento más resistente que su afamado predecesor, Usibor® 1500. Según Jean-Luc Thirion, director de I+D Global de automoción de ArcelorMittal: “Usibor® 2000 podría generar un ahorro de peso de entre un 10 y un 15 por ciento frente a las soluciones actuales de estampación en caliente.”

Combinación de Usibor® y Ductibor® en un único formato para soldadura por láser

Aunque Usibor® 2000 y Ductibor® 1000 pueden usarse para fabricar piezas monolíticas, los dos aceros están diseñados para combinarse en un único LWB. Los LWB creados a partir de esta combinación ofrecen ventajas considerables, como:

- Ahorros de peso

- Mejor comportamiento frente a choques

- Ahorros de costes por optimización de materiales y fabricación

Los LWB pueden combinar Usibor® 2000, Usibor® 1500, Ductibor® 1000 o Ductibor® 500 para garantizar que el acero adecuado se encuentre exactamente en el lugar correcto.