Products

Product pages available in

EN - DE - FR - ES

Sustainability

News, events and stories

Lasergeschweißte Platinen aus Usibor® und Ductibor®

ArcelorMittal Tailored Blanks hat warmumgeformte lasergeschweißte Platinen entwickelt, die die Vorzüge presshärtbarer Stähle (PHS) mit denen von Laserschweißtechnologie vereinen. Dank der hohen Leistungsfähigkeit von PHS im Warmumformen können viele dieser neuen Anwendungen oft als ein Teil umgeformt werden. Das verringert die Produktions- und Montagezeiten ebenso wie die Kosten.

ArcelorMittal bietet zwei Familien mit PHS an: Usibor® und Ductibor®. Die Stähle sind zum gemeinsamen Einsatz in derselben lasergeschweißten Platine entwickelt: Usibor® verleiht dem fertigen Bauteil seine Festigkeit, Ductibor® bietet eine kontrollierte Duktilität zur Verbesserung der Crashsicherheit.

Mit Usibor® und Ductibor® kann das Gewicht eines Bauteils deutlich reduziert und zugleich ein optimales Crashverhalten erreicht werden.

| Erste Generation | Zweite Generation | ||

| Usibor® 1500 |

Ductibor® 450 Ductibor® 500 |

Usibor® 2000 | Ductibor® 1000 |

ArcelorMittal hat seine presshärtbaren Stählen (PHS) der zweiten Generation zum Warmumformen unlängst auf dem Markt eingeführt.

Der Einsatz von warmumgeformten lasergeschweißten Platinen wird in den kommenden Jahren voraussichtlich zunehmen.

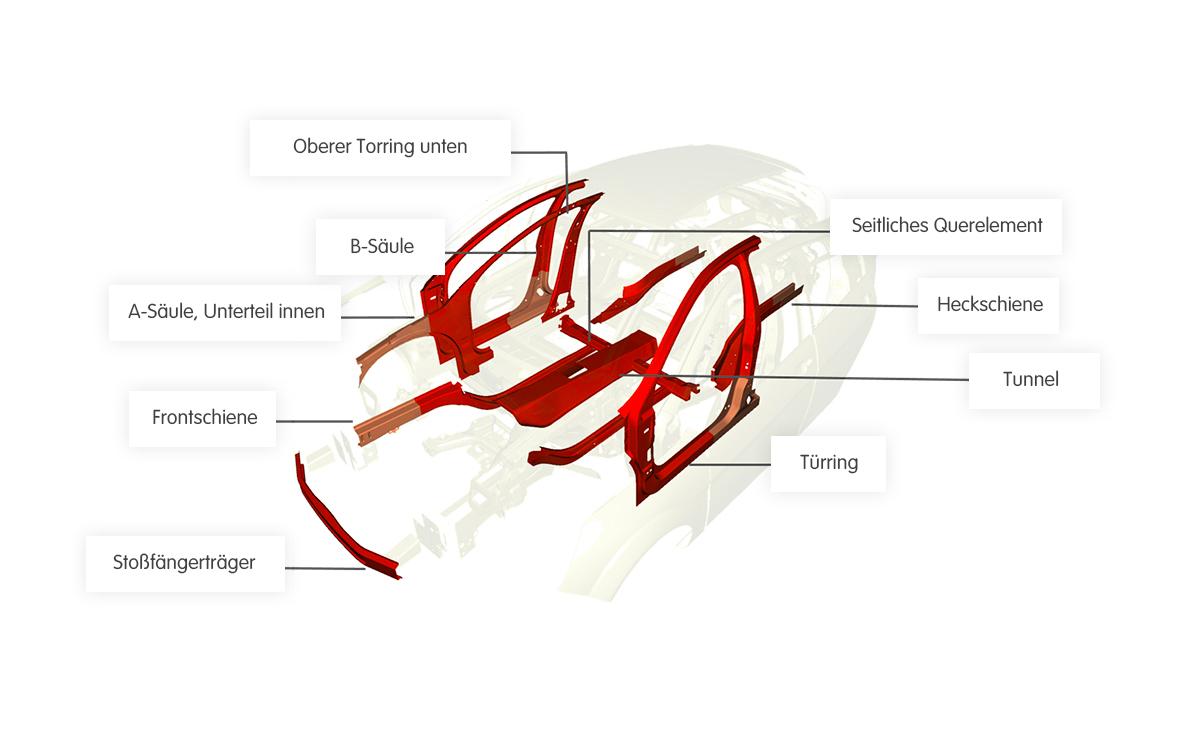

Beispiele für Teile aus lasergeschweißten Platinen, denen die Eigenschaften von Usibor® und Ductibor® zugute kommen.

-

Frontschienen

-

Frontschienen

-

Sitzquerträger

-

Türring

-

Fersenblech

-

Heckschienen

Die Automobilteams von ArcelorMittal Global R&D haben PHS zur Warmumformung für die Entwicklung einer Reihe leichter Bauteile aus lasergeschweißten Platinen eingesetzt, unter anderem für einen preisgekrönten einteiligen Türring.

Usibor® und Ductibor® der zweiten Generation lieferbar

Mit der Einführung von presshärtbaren Stählen (PHS) der zweiten Generation von ArcelorMittal erhalten OEMs eine Reihe neuer Instrumente zur Gewichtsreduzierung. Usibor® 2000 und Ductibor® 1000 geben Fahrzeugkonstrukteuren neue Freiheiten in der Entwicklung leichter Mobilitätslösungen. Gleichzeitig sind Usibor® 2000 und Ductibor® 1000 mit gängigen Technologien und Verfahren zum Presshärten kompatibel.

"Im Vergleich mit bestehenden Lösungen zur Warmumformung kann Usibor® 2000 Gewichtseinsparungen von typischerweise 10 bis 15 Prozent möglich machen.“

Jean-Luc Thirion, Leiter von ArcelorMittal Global R&D for Automotive

Die jüngsten S-in motion®-Projekte von ArcelorMittal für Mittelklasse-Limousinen und SUVs haben gezeigt, dass bei der Rohkarosserie mit PHS der zweiten Generation Gewichtseinsparungen bis 26 Prozent möglich sind.

Usibor® 2000 und Ductibor® 1000 sind beide für den Einsatz bei den meisten führenden Automobilherstellern weltweit qualifiziert.

Usibor® 2000 ist mehr als 30 Prozent stärker als sein beliebter Vorgänger Usibor® 1500. Jean-Luc Thirion, Leiter von ArcelorMittal Global R&D for Automotive: "Im Vergleich mit bestehenden Lösungen zur Warmumformung kann Usibor® 2000 Gewichtseinsparungen von typischerweise 10 bis 15 Prozent möglich machen.“

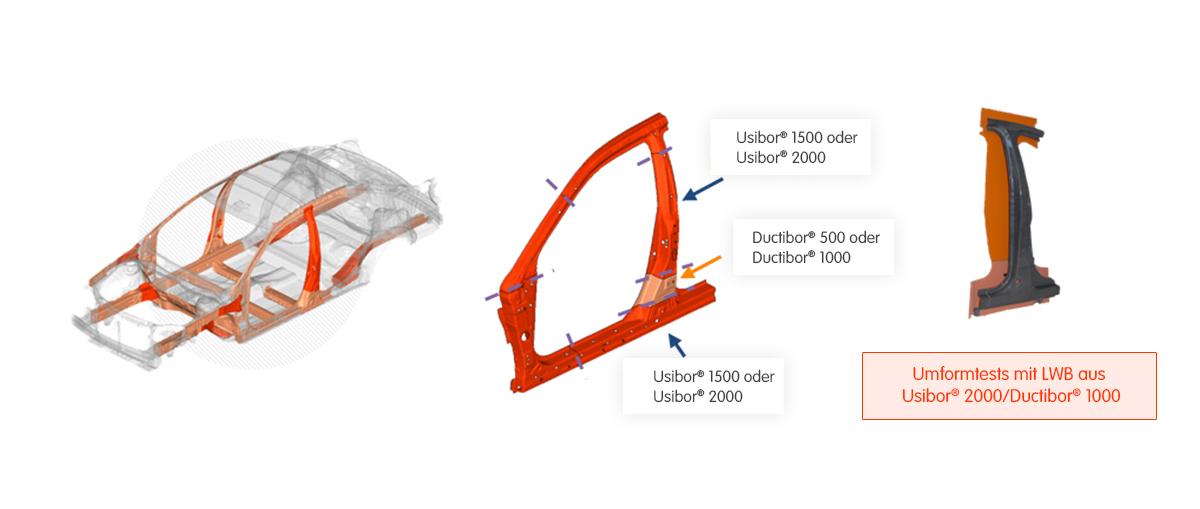

Kombination von Usibor® und Ductibor® in einer lasergeschweißten Platine

Usibor® 2000 und Ductibor® 1000 können zwar auch zur Fertigung monolithischer Bauteile verwendet werden, die beiden Stähle sind jedoch zur Kombination in einer einzigen lasergeschweißten Platine konzipiert. Lasergeschweißte Platinen, die aus dieser Kombination hervorgehen, bieten deutliche Vorteile, u. a.:

- Gewichtseinsparungen

- Verbessertes Crashverhalten

- Kosteneinsparungen durch Material- und Fertigungsoptimierung

Usibor® 2000, Usibor® 1500, Ductibor® 1000 und/oder Ductibor® 500 lassen sich so kombinieren, dass der richtige Stahl genau an der richtigen Stelle ist.