Products

Product pages available in

EN - DE - FR - ES

Sustainability

News, events and stories

Vorteile von lasergeschweißten Platinen

Mit lasergeschweißten Platinen können Automobilhersteller das Gewicht eines monolithischen Bauteils reduzieren. Gleichzeitig kann die Festigkeit oder sicherheitstechnische Leistungsfähigkeit des Bauteils je nach gewählter Stahlkombination erhalten oder noch verbessert werden.

Hauptvorteile von lasergeschweißten Platinen:

- Materialoptimierung

- Verbesserte technische Leistung ohne mehr Gewicht

- Vereinfachung der Produktionsprozesse des OEM

- Gewichts- und Dickenreduzierung für die gesamte Baugruppe

- Stoßverbindung zur Vermeidung von Überlappungen

- Sicherheitstechnische Verbesserungen

Materialoptimierung

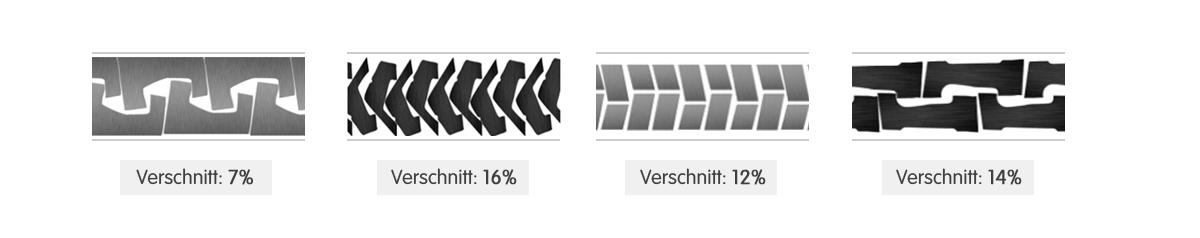

Während des Umformvorgangs lassen sich lasergeschweißte Platinen so anordnen, dass der Stahl optimal genutzt wird. Diese als „Nesting“ bekannte Technik erhöht die Zahl der Bauteile, die aus einem Stück Stahlblech gefertigt werden können. So wird weniger Stahl benötigt und fällt weniger Verschnitt an.

Die richtige Stahlgüte ist in der richtigen Dicke an der richtigen Stelle, sodass sich für jedes Bauteil eine Lösung nach Maß ergibt.

Je nach Form können die Verschnittmengen sehr niedrig liegen, bis zu sieben Prozent. Mit niedrigeren Verschnittmengen wird die Kosteneffizienz deutlich gesteigert.

Nesting kann je nach Form der zu umzuformenden Bauteile erhebliche Materialeinsparungen möglich machen.

Gegenüber der Verschnittmenge von monolithischen Teilen, die ein Drittel oder höher sein kann, fällt der Vergleich sehr günstig aus.

Werden monolithische Platinen verwendet, kann mehr als ein Drittel der Coil Verschnitt sein.

ArcelorMittal Tailored Blanks kann in Zusammenarbeit mit der Konstruktionsabteilung eines OEMs feststellen, ob ein Bauteil für Nesting geeignet ist. Zu der Bewertung gehört eine Beurteilung der technischen Anforderungen an das Bauteil und eine Kostenanalyse, um die wirtschaftlichste Lösung zu finden.

Verbesserte technische Leistung ohne mehr Gewicht

Mit lasergeschweißten Platinen kann die technische Leistungsfähigkeit eines Bauteils deutlich verbessert werden, ohne das Gewicht des Fahrzeugs zu erhöhen. Beispiele für verbesserte technische Eigenschaften sind:

- Höhere Steifigkeit

- Bessere Energieaufnahme

- Verbessertes Crashverhalten

Vereinfachung der Produktionsprozesse des OEM

OEMs können mit lasergeschweißten Platinen ihre Produktionsprozesse vereinfachen dank:

- einer geringeren Anzahl Teile

- einer geringeren Anzahl an notwendigen Umform- und Montagewerkzeuge

- einem kürzeren Herstellungsprozess

Gewichts- und Dickenreduzierung für die gesamte Baugruppe

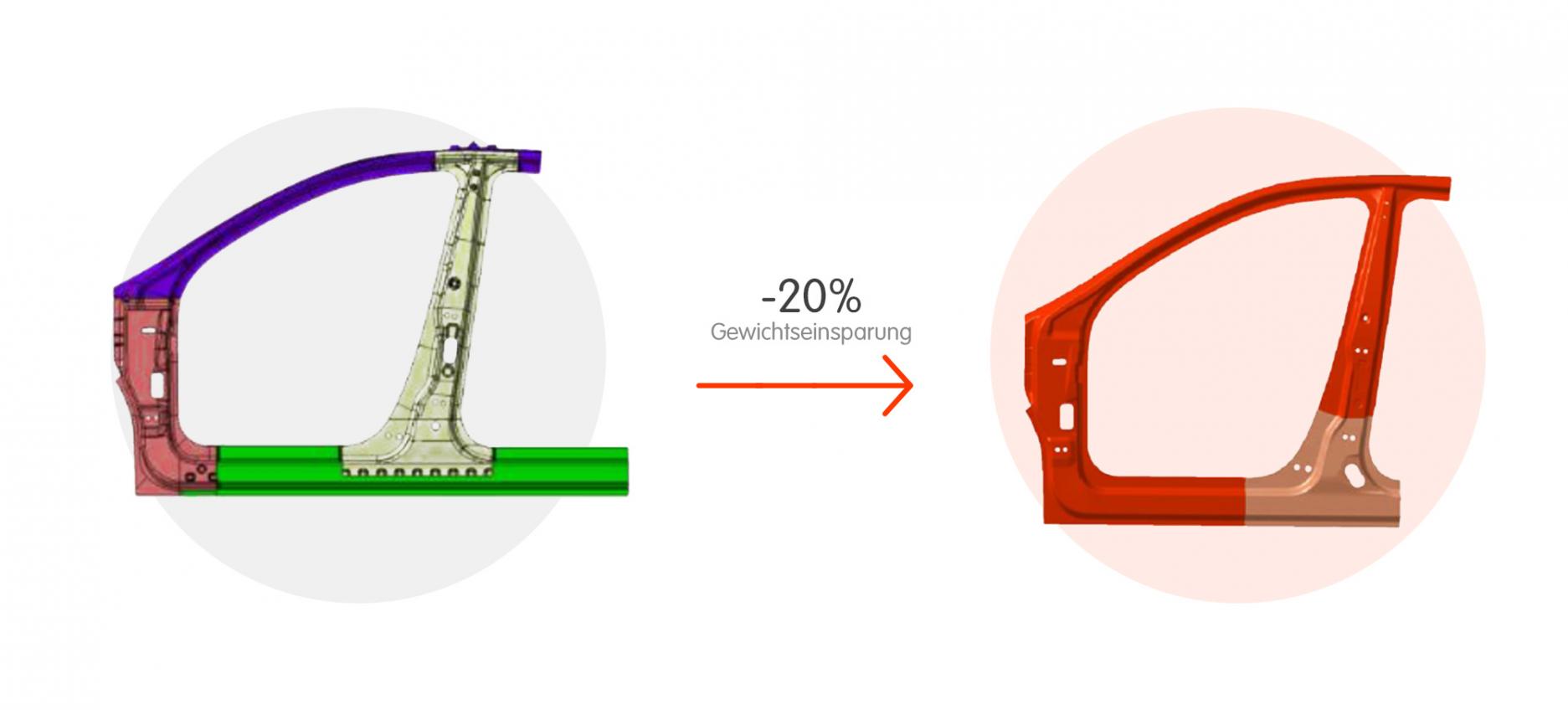

Lasergeschweißte Platinen sind eine clevere Möglichkeit, die Masse eines Bauteils oder der Rohkarosserie eines Fahrzeugs deutlich zu reduzieren. Dank der sehr hohen Festigkeit moderner Automobilstähle können dafür sehr dünne Materialien eingesetzt werden. Mit den fortschrittlichsten hochfesten Stählen lassen sich zum Teil Gewichtseinsparungen von 10 bis 20 Prozent (oder sogar mehr) für ein einzelnes Bauteil erzielen.

Gewichtseinsparungen werden folgendermaßen erreicht:

- Die Dicke des Stahls in einem Bauteil aus einer lasergeschweißten Platine kann optimiert werden, um unnötiges Gewicht zu vermeiden.

- Die Stahlplatinen sind im Stumpfschweißverfahren verschweißt. Überlappungen werden auf ein Minimum reduziert, zugleich wird das Gewicht deutlich gesenkt.

Da das richtige Material in der richtigen Dicke garantiert an der richtigen Stelle ist, können lasergeschweißte Platinen das Gewicht eines Bauteils erheblich reduzieren.

Das folgende Bild zeigt als Beispiel einen Türring. Die Lösung aus einer lasergeschweißten Platine auf der rechten Seite kann bis zu 20 Prozent leichter sein als die links abgebildete mehrteilige Türbaugruppe.

Durch Optimierung der Dicke jeder Platine kann das Gewicht eines Bauteils deutlich gesenkt werden

Stoßverbindung zur Vermeidung von Überlappungen

In der traditionellen Fahrzeugmontage werden verschiedene Teile überlappend angeordnet, um eine starke Verbindung zu gewährleisten. Mit lasergeschweißten Platinen entfallen Überlappungen in vielen Bauteilen. Stattdessen werden die beiden Teile stumpfgeschweißt, dadurch sinken der Materialeinsatz und das Gesamtgewicht des Bauteils. In Kombination mit Dickenoptimierung lassen sich hervorragende Gewichtseinsparungen erreichen.

Durch die Stoßverbindung von Platinen entfällt das Mehrgewicht von Überlappungen

Sicherheitstechnische Verbesserungen

Die Entwicklung lasergeschweißter Platinen hatte seit ihrer Einführung in den 1990er Jahren direkte Auswirkungen auf die Verbesserung der Fahrzeugsicherheit. Der Grund ist, dass lasergeschweißte Platinen die Energieabsorptions- und Fahrgastschutzeigenschaften verschiedener Stahlgüten in einem Bauteil vereinen.

Entwicklung des Einsatzes von lasergeschweißten Platinen:

- In den 1990er Jahren hatten die meisten Fahrzeuge auf den Straßen in Europa eine Sicherheitsbewertung mit zwei Sternen nach Euro NCAP. In einem durchschnittlichen Fahrzeug befanden sich zwei Teile aus lasergeschweißten Platinen und es bestand zu fünf Prozent aus höchstfestem Stahl (AHSS).

- In den 2000er Jahren enthielt das erste Fahrzeug, das eine Euro-NCAP-Bewertung mit Fünf Sternen erreichte, 22 Bauteile aus lasergeschweißten Platinen und es bestand zu 45 Prozent aus AHSS.

- In den 2010er Jahren hat die Kombination von lasergeschweißten Platinen und Warmumformung das Gewicht und die Kosten von Fahrzeugen weiter reduziert und ihre Sicherheit deutlich verbessert. In den 2017 veröffentlichten 69 Euro NCAP-Ratings erreichten 44 Fahrzeuge (64 Prozent) eine Bewertung mit fünf Sternen.

- Die S-in motion®-Studien von ArcelorMittal haben gezeigt, welche Sicherheitsvorteile und Gewichtseinsparungen mit lasergeschweißten Platinen in heutigen Serienfahrzeugen möglich sind.

Beispiel: Verbessertes Crashverhalten durch Türring aus warmumgeformter lasergeschweißter Platine

Es wurde eine neue vordere und seitliche Karosseriekonstruktion entwickelt, um die Anforderungen an die frontale Crashsicherheit mit geringen Überlappungen zu erfüllen.

Optimierte Lösung mit lasergeschweißten Platinen aus mehreren Dualphasen-Stahlsorten führt zu bestem Kompromis bei der Absolvierung aller frontalen Crashtests