Products

Product pages available in

EN - DE - FR - ES

Sustainability

News, events and stories

Laser ablación

Soldadura láser segura para los aceros PHS

Los aceros para estampación en caliente (PHS) que se utilizan actualmente en las piezas soldadas por láser (LWB) utilizan un recubrimiento de aluminio-silicio (AlSi) que protege el acero durante la estampación en caliente. El recubrimiento permite a las OEM utilizar un proceso simplificado de estampación en caliente que elimina las cascarillas y la descarburación superficial sin necesidad de gas de protección.

La pieza soldada por laser (LWB) presenta excelentes propiedades de protección contra la corrosión.

¿Cómo afecta el aluminio a los LWB?

Si el recubrimiento de AlSi no se retira antes de soldar, el aluminio del recubrimiento se mezcla con el acero fundido durante la soldadura por láser. Cualquier contenido de aluminio en la soldadura tendrá un efecto perjudicial en la dureza de esta y puede dar lugar a fracturas a muy poca resistencia. Si la cantidad de aluminio supera el máximo para la combinación de acero utilizada, la soldadura puede resultar quebradiza.

Vea en nuestro breve vídeo cómo afecta el aluminio a los LWB...

En función de la composición de la pieza, el fallo por fragilidad de la pieza puede darse con un contenido de aluminio de tan solo el 0,3 por ciento

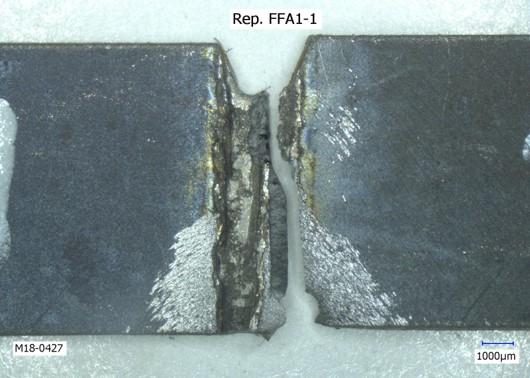

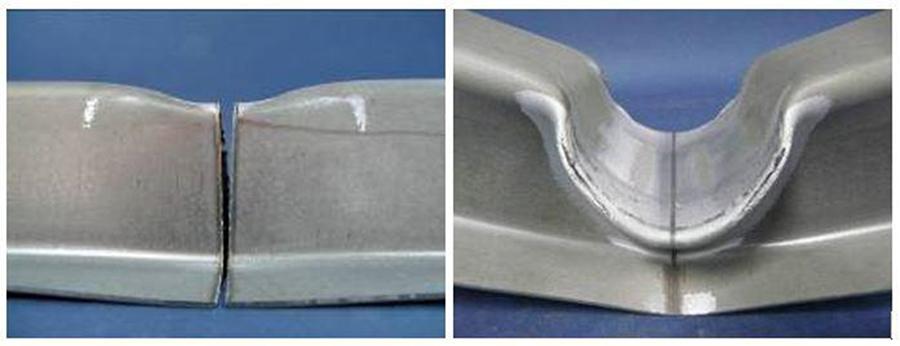

Si el recubrimiento de AlSi no se retira antes de soldar, el aluminio puede contaminar la soldadura y dar lugar a un fallo parcial (izquierda) en un choque

¿Cómo prevenir la contaminación en la soldadura?

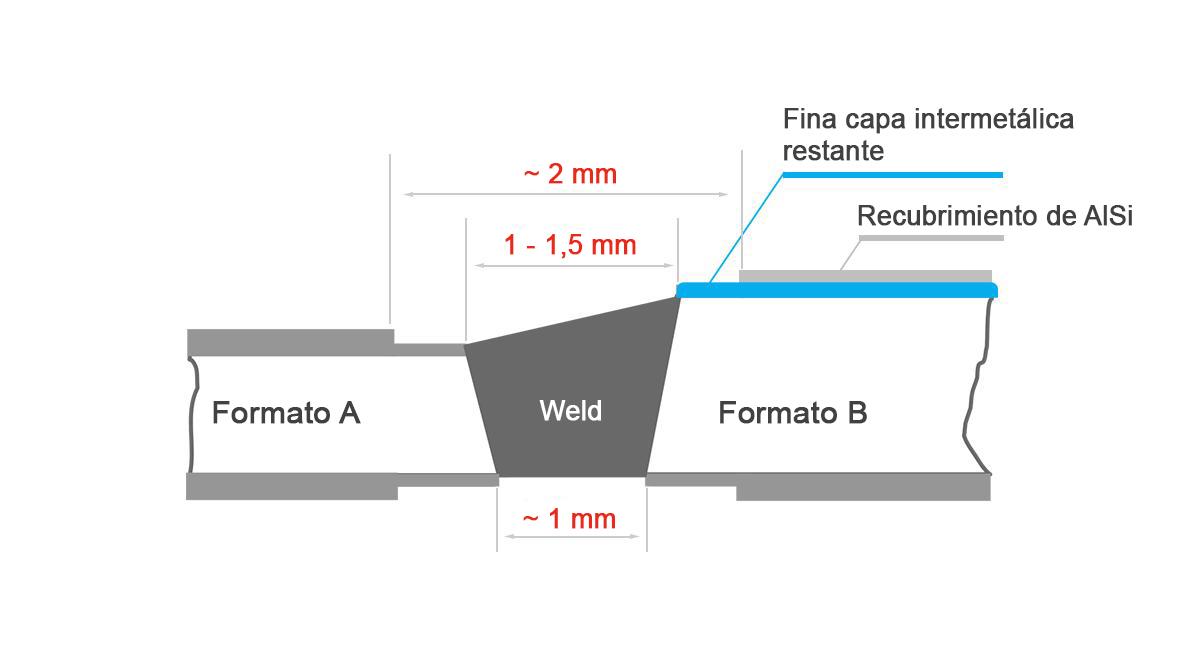

La ablación parcial es el proceso que emplea ArcelorMittal Tailored Blanks para reducir y controlar la contaminación del aluminio. Desarrollado por el equipo de I+D Global de ArcelorMittal, el proceso de ablación parcial elimina una franja muy estrecha del recubrimiento de AlSi en el borde superior e inferior de la pieza. De este modo, se garantiza que el nivel de aluminio en la soldadura se mantenga por debajo del umbral.

El proceso de ablación parcial se lleva a cabo como parte del proceso de soldadura por láser. La anchura de la franja retirada se puede medir y controlar. La capa intermetálica se mantiene en su lugar para proporcionar protección continua contra la corrosión al acero subyacente.

El cordón de soldadura de un LWB tras la ablación parcial

Vea cómo funciona el proceso de ablación parcial de ArcelorMittal...

Tecnologías alternativas menos robustas que la ablación parcial

Aunque la ablación parcial es la tecnología utilizada más habitualmente para los LWB hechos de PHS con recubrimiento de AlSi, existe una solución alternativa.

La alternativa a la ablación parcial añade a la soldadura una cantidad considerablemente mayor de material de relleno con la intención de diluir el aluminio de forma adecuada. El material de relleno tiene una composición química diferente al acero empleado en el formato. El hilo de relleno alternativo suele contener cierta cantidad de elementos gammágenos, como el carbón, manganeso y níquel, para contrarrestar los efectos negativos del aluminio.

El problema principal que presente este proceso es que el nivel de dilución del aluminio no se puede garantizar ni medir con precisión. Esto tiene las siguientes implicaciones:

- En la soldadura pueden quedar cavidades de aluminio concentrado tras la soldadura por láser.

- No existe ningún sistema de control en línea para comprobar el nivel de contenido de aluminio en la soldadura. Esto dificulta garantizar que las soldaduras no se hagan debiles. Solo los ensayos destructivos permiten probar si el hilo de aporte ha diluido el aluminio suficientemente.

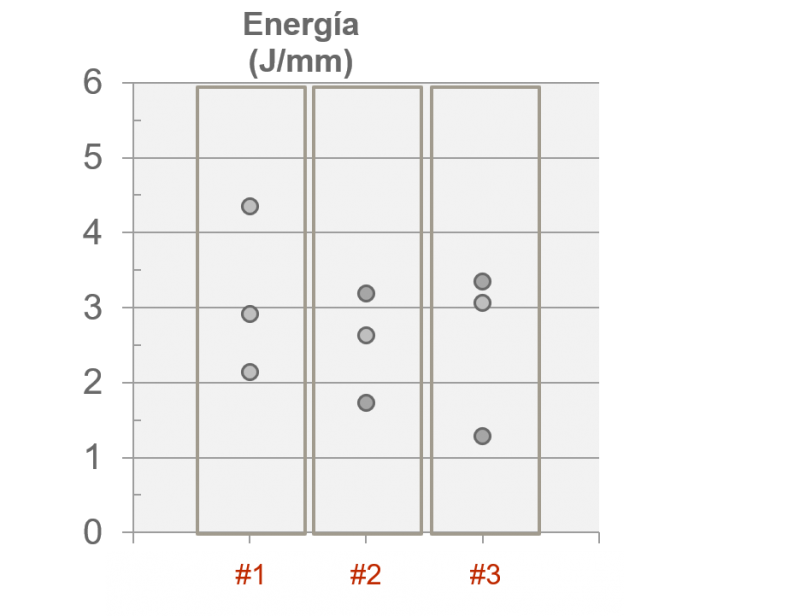

Utilización del ensayo de impacto Charpy para confirmar el comportamiento de las soldaduras en un choque

Al lanzar una nueva combinación de LWB, ArcelorMittal Tailored Blanks valida la robustez de su proceso mediante un rápido proceso de ensayo que confirma el comportamiento dinámico de la pieza. El nuevo procedimiento realiza un ensayo de impacto Charpy para garantizar que los LWB mantienen la ductilidad tras la ablación. El ensayo confirma que el proceso de ablación parcial ha eliminado el aluminio de la soldadura y que el LWB desempeñará su función de absorción de energía en caso de choque. El ensayo resulta rentable y es mucho más rápido que otros métodos que requieren un ensayo de choque de la pieza acabada.

El ensayo de impacto Charpy confirma la eficacia del proceso de ablación parcial

La metodología del ensayo de impacto Charpy desarrollada por ArcelorMittal Tailored Blanks ha confirmado que la estrategia de dilución es menos robusta que la ablación parcial. Esto cobra especial relevancia a la hora de predecir el comportamiento dinámico de un LWB en caso de choque.

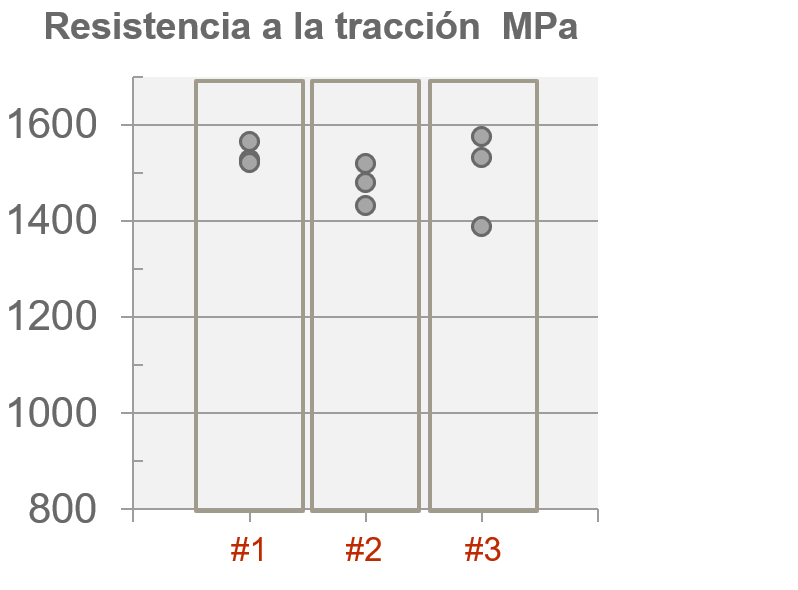

Mediante ensayos de impacto Charpy, ArcelorMittal Tailored Blanks ha demostrado que los ensayos estáticos no indican con precisión la debilidad potencial de una soldadura utilizando el método de dilución.

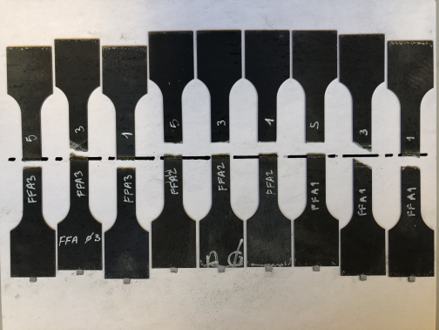

Ensayos de tracción realizados con soldaduras PHS creadas mediante el método de alta dilución del hilo de relleno. El método emplea elementos gammágenos y omite la fase de ablación.

Los ensayos de impacto Charpy con soldaduras realizadas mediante el método de dilución del hilo de relleno demuestran que las soldaduras no absorben suficiente energía. La fragilidad del conjunto es un problema crítico para las piezas de seguridad.