Products

Product pages available in

EN - DE - FR - ES

Sustainability

News, events and stories

Laser-Ablation

Sicheres Laserschweißen von PHS-Stählen

Die presshärtbaren Stähle (PHS), die in heutigen lasergeschweißten Platinen Verwendung finden, sind normalerweise mit einer Aluminium-Silizium-Beschichtung (AlSi) versehen, die den Stahl während der Warmumformung schützt. Dank dieser Beschichtung können OEMs einen vereinfachten Warmumformungsprozess verwenden, bei dem Zunderbildung und Oberflächenentkohlung verhindert werden, ohne dass Schutzgas eingesetzt werden muss.

Die so erstellte lasergeschweißte Platine verfügt über hervorragende Korrosionsschutzeigenschaften.

Welche Auswirkung hat Aluminium auf lasergeschweißte Platinen?

Wird die AlSi-Beschichtung vor dem Schweißen nicht entfernt, so vermischt sich das Aluminium der Beschichtung während des Laserschweißens mit dem geschmolzenen Stahl. Auch die kleinsten Mengen Aluminium in der Schweißnaht wirken sich nachteilig auf die Härte der Schweißnaht aus und können schon bei sehr geringen Belastungen zu Rissen führen. Wenn die Menge an Aluminium das Maximum für die verwendete Stahlkombination übersteigt, kann die Schweißnaht verspröden.

Sehen Sie sich unser kurzes Video an, um zu sehen, wie sich Aluminium auf Schweißnähte an lasergeschweißten Platinen auswirkt ...

Je nach Zusammensetzung der Platine kann es schon bei einem Aluminiumgehalt von 0,3 % zu einem Sprödbruch des Bauteils kommen.

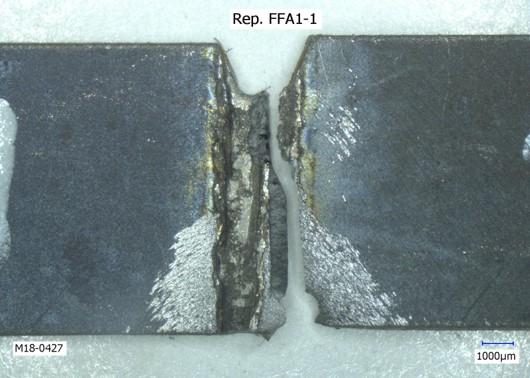

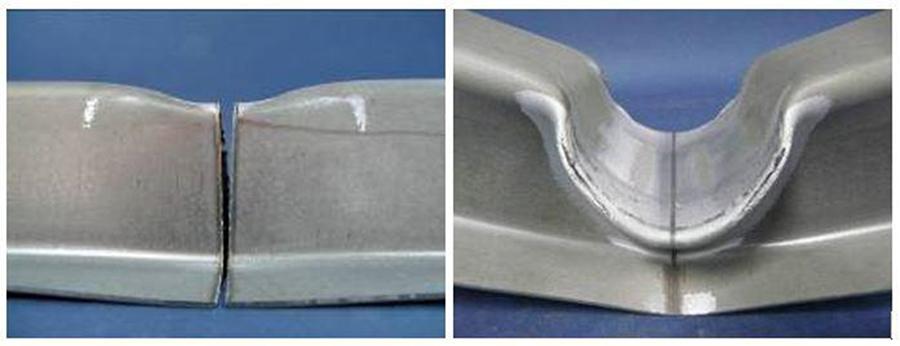

Wenn die AlSi-Beschichtung vor dem Schweißen nicht entfernt wird, kann das Aluminium die Schweißnaht verunreinigen und bei einer Kollision zu einem Versagen des Bauteils (links) führen.

Wie lässt sich die Verunreinigung der Schweißnaht verhindern?

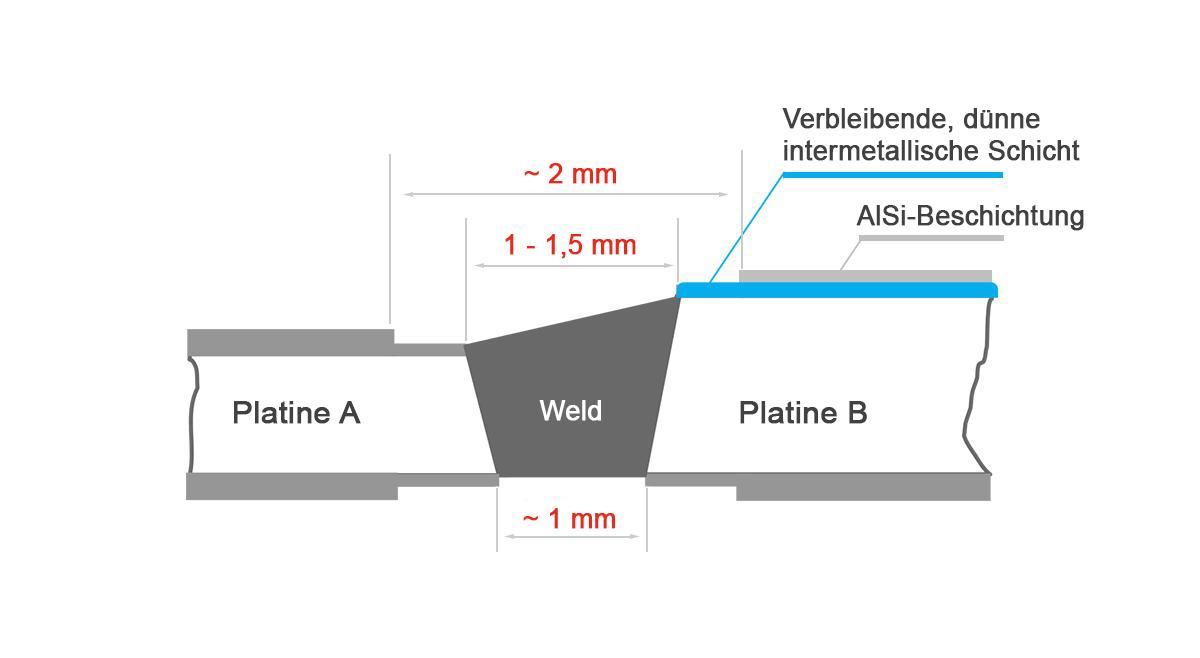

Die partielle Ablation ist der von ArcelorMittal Tailored Blanks verwendete Prozess, um die Verunreinigung durch Aluminium zu reduzieren und zu kontrollieren. Bei dem vom ArcelorMittal Global F&E-Team entwickelten Verfahren der partiellen Ablation wird ein sehr schmaler Streifen der AlSi-Beschichtung an der oberen und unteren Kante der Platine entfernt. Dadurch wird sichergestellt, dass der Aluminiumgehalt in der Schweißnaht unterhalb der zulässigen Grenze bleibt.

Der Prozess der partiellen Ablation wird als Teil des Laserschweißprozesses ausgeführt. Die Breite des Streifens, der entfernt wird, kann gemessen und kontrolliert werden. Die intermetallische Schicht wird nicht entfernt, um einen durchgehenden Korrosionsschutz für den unter ihr liegenden Stahl sicherzustellen.

Die Schweißnaht einer lasergeschweißten Platine nach der partiellen Ablation

Sehen Sie hier, wie der Prozess der partiellen Ablation vor sich geht ...

Andere Technologien weniger zuverlässig als partielle Ablation

Wenngleich die partielle Ablation die am häufigsten verwendete Technologie für lasergeschweißte Platinen aus PHS mit AlSi-Beschichtung ist, gibt es auch eine andere Lösung.

Bei der Alternative zur partiellen Ablation werden in dem Versuch, das Aluminium ausreichend zu verdünnen, der Schweißnaht deutlich mehr Zusatzwerkstoffe hinzugefügt. Der Zusatzwerkstoff in Form des Schweißdrahts hat eine andere chemische Zusammensetzung als der Stahl, der in der Platine verwendet wird. Der alternative Schweißdraht weist in der Regel einen gewissen Gehalt an Austenitbildnern wie Kohlenstoff, Mangan und Nickel auf, um den negativen Effekten des Aluminiums entgegenzuwirken.

Das Hauptproblem bei diesem Verfahren ist die Tatsache, dass das Maß, in dem das Aluminium verdünnt wird, nicht präzise gemessen oder garantiert werden kann. Daraus ergeben sich folgende Konsequenzen:

- Es können nach dem Laserschweißen Einschlüsse konzentrierten Aluminiums in der Schweißnaht vorhanden sein.

- Es gibt kein in die Fertigungslinie integriertes Kontrollsystem, um den Aluminiumgehalt in der Schweißnaht zu prüfen. Hierdurch kann nur sehr schwer garantiert werden, dass die Schweißnähte nicht spröde werden. Nur durch zerstörende Prüfungen kann belegt werden, dass der Schweißdraht das Aluminium ausreichend verdünnt hat.

Einsatz des Kerbschlagbiegeversuchs, um das Verhalten von Schweißnähten bei einer Kollision zu bestätigen

Bei der Einführung einer neuen Kombination für eine lasergeschweißte Platine validiert ArcelorMittal Tailored Blanks den entsprechenden Prozess mittels eines schnellen Prüfverfahrens, durch das das dynamische Verhalten des Bauteils bestätigt wird. Bei dem neuen Verfahren wird der Kerbschlagbiegeversuch verwendet, um sicherzustellen, dass die lasergeschweißten Platinen nach der Ablation ihre Duktilität beibehalten. Mittels des Tests wird bestätigt, dass aufgrund des Prozesses der partiellen Ablation kein Aluminium in der Schweißnaht vorhanden ist und dass die lasergeschweißte Platine im Falle einer Kollision ihre Funktion der Energieaufnahme erfüllen kann. Der Versuch ist kostengünstig und viel schneller durchzuführen als andere Methoden, für die ein Crash-Test eines fertiggestellten Bauteils erforderlich ist.

Kerbschlagbiegeversuch bestätigt Wirksamkeit des Prozesses der partiellen Ablation

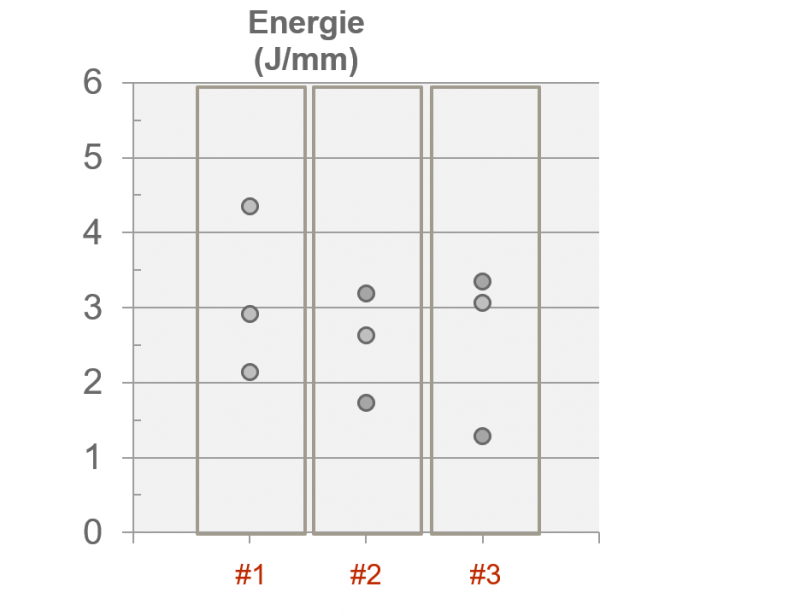

Die von ArcelorMittal Tailored Blanks entwickelte Methodik für den Kerbschlagbiegeversuch hat bestätigt, dass die Verdünnungsstrategie weniger zuverlässig ist als die partielle Ablation. Dies ist insbesondere für die Vorhersage des dynamischen Verhaltens von lasergeschweißten Platinen bei einer Kollision von Bedeutung.

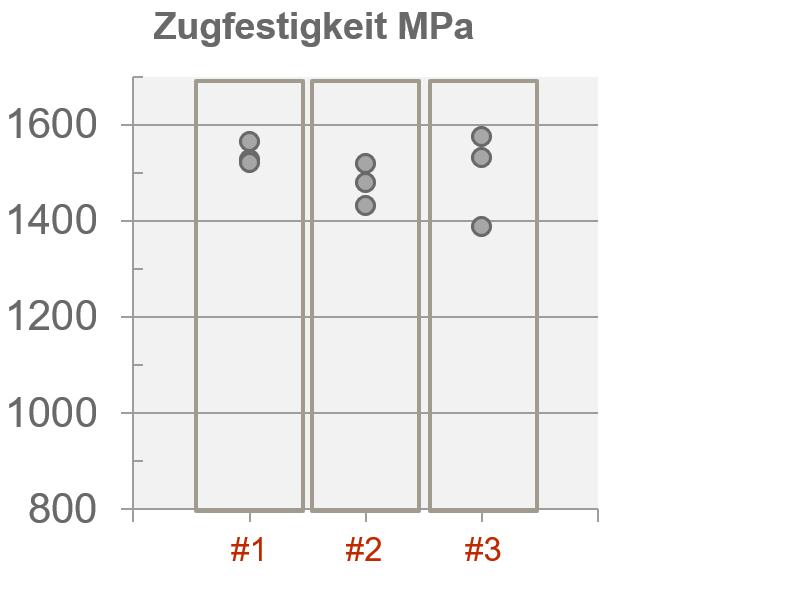

Mittels des Kerbschlagbiegeversuchs konnte ArcelorMittal Tailored Blanks belegen, dass statische Prüfungen die mögliche Sprödheit einer unter Verwendung der Verdünnungsmethode hergestellten Schweißnaht nicht präzise anzeigen kann.

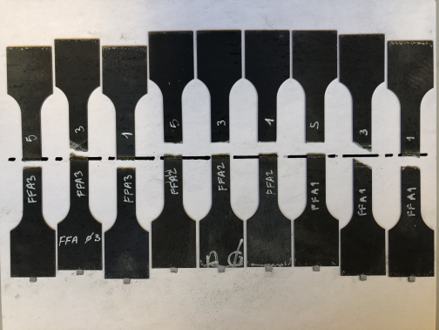

Zugversuche an Schweißnähten von lasergeschweißten Platinen, bei denen eine große Menge an Zusatzwerkstoffen zur Verdünnung des Aluminiumgehalts der Schweißnaht zum Einsatz kommt. Bei dieser Methode kommen Austenitbildner zum Einsatz und es wird auf die Ablation verzichtet

Kerbschlagbiegeversuche an Schweißnähten, bei denen eine große Menge an Zusatzwerkstoffen zur Verdünnung des Aluminiumgehalts zum Einsatz kommt, zeigen, dass die Schweißnähte nicht genug Energie absorbieren. Die Sprödheit der Baugruppe ist ein kritischer Faktor für Sicherheitsteile.