Products

Product pages available in

EN - DE - FR - ES

Sustainability

News, events and stories

Cómo optimizar el anidamiento

Un estudio nuevo demuestra que el anidamiento avanzado puede disminuir los residuos y recortar costes

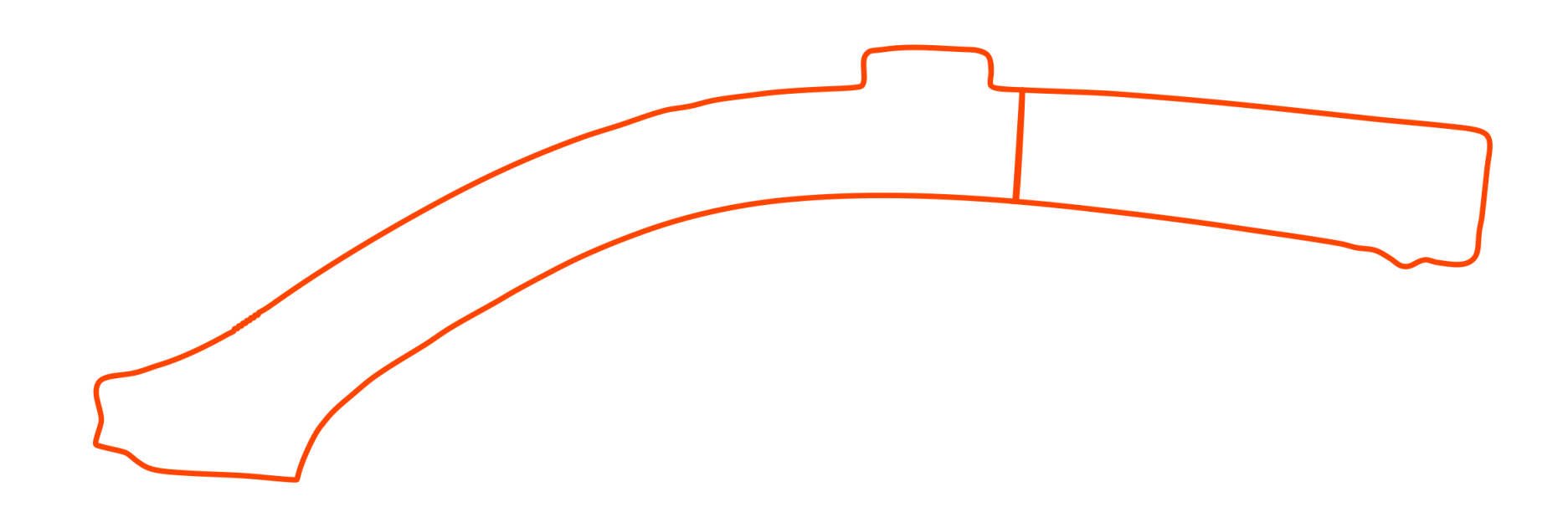

Es sabido que los formatos para soldadura por láser aportan un valor añadido al diseño de un vehículo al generar reducciones de peso o mejorar el comportamiento en caso de impacto. Y una ventaja adicional es que optimizan la utilización de los materiales, lo cual puede aportar a la cadena de suministro una importante reducción de los costes y las emisiones.

Por ejemplo, las piezas monolíticas que tienen un índice de residuo superior al 20 por ciento pueden sustituirse por formatos para soldadura por láser. Como muestra el vídeo de abajo, la pieza monolítica puede sustituirse por dos subformatos que se sueldan por láser. El formato para soldadura por láser proporciona exactamente el mismo rendimiento y comportamiento durante la estampación y en el automóvil, pero precisa de una cantidad mucho menor de acero. Esto genera ahorros en todas las piezas del proceso de producción de acero, desde el alto horno hasta la soldadura por láser.

Optimizar el acero utilizado mediante un anidamiento avanzado deja la puerta abierta a los OEM para importantes reducciones de costes sin perjuicio de las propiedades mecánicas de las piezas. Además, disminuyen considerablemente los residuos, lo que significa una mayor sostenibilidad.

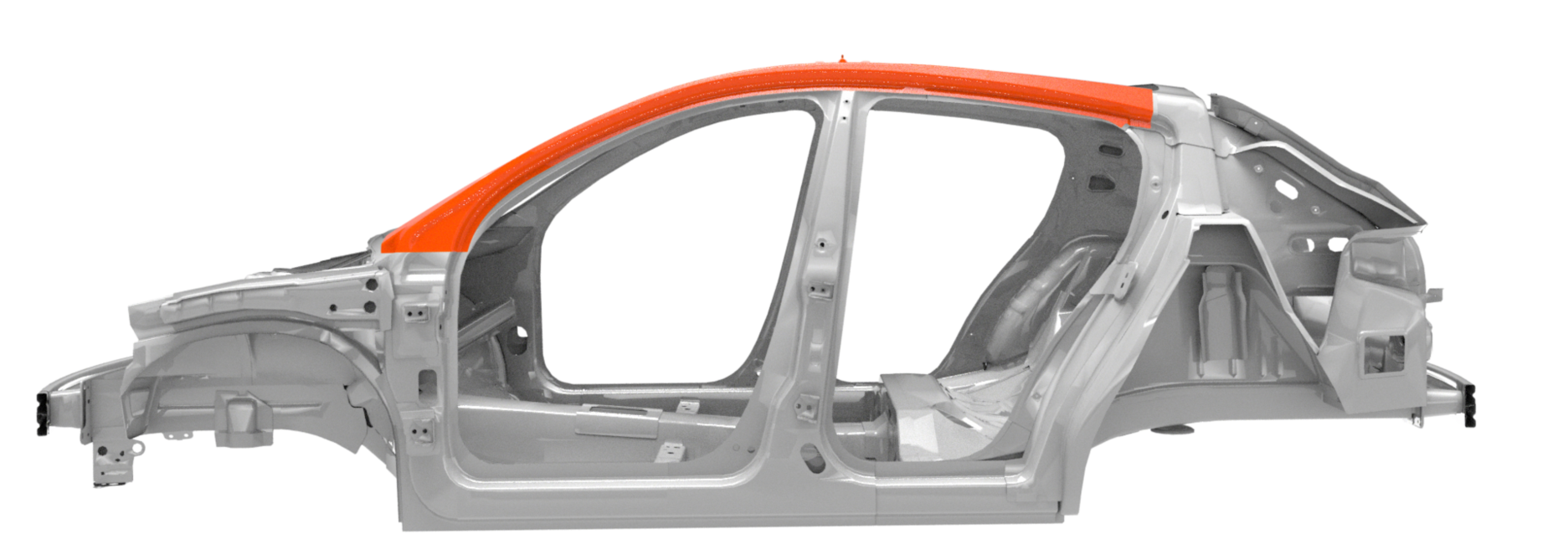

El anidamiento es una práctica común en la fabricación de formatos. No obstante, quedan posibilidades de aumentar la eficiencia de este proceso y hacerlo más sostenible para determinadas piezas. ArcelorMittal ha llevado a cabo un estudio del pilar A con el objetivo de exhibir los beneficios potenciales de la combinación de la tecnología «Laser weldedblank» (Formatos para soldadura con láser, LWB) y la optimización del anidamiento.

La base necesaria son 10,6 kg de acero

Se ha observado una configuración de anidamiento común en los OEM que fabrican formatos para el pilar A. En dicha configuración los formatos monolíticos se colocan cara a cara en la línea. El peso neto de cada formato monolítico es de 5,6 kilogramos. Pero, por culpa de los desperdicios, se necesitan 10,6 kg de acero para fabricar cada pieza. De hecho, un 48 por ciento del acero de la bobina se desecha y debe reciclarse. Este volumen tan grande de residuos se debe recoger y transportarlo a la planta de reciclaje.

Anidamiento estándar de formatos monolíticos para el pilar A: 48 % de material perdido

Optimización del anidamiento avanzado: una forma más inteligente de fabricar formatos

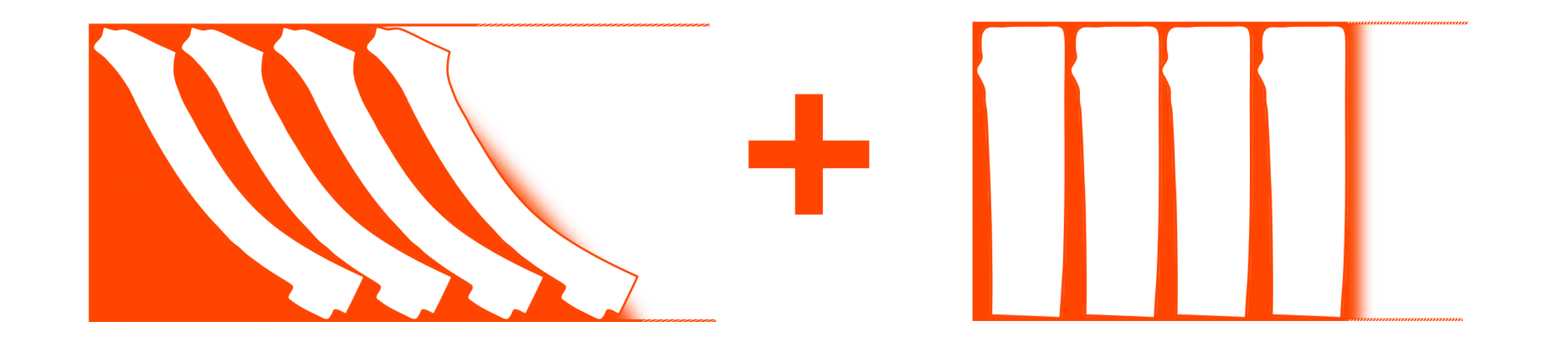

Mediante la aplicación del anidamiento avanzado, los OEM pueden crear dos subformatos en lugar de un único formato monolítico. De esta forma puede optimizarse la colocación de los formatos en la lámina y así disminuye la cantidad de acero necesario.

El proceso requiere 7,3 kg en lugar de 10,6 kg, lo que disminuye el índice de residuo al 23 por ciento

Después de fabricar los formatos, los subformatos se sueldan con láser para crear una pieza única. La posición de la soldadura puede variar en función del diseño de la pieza.

Las propiedades mecánicas de la pieza permanecen inalteradas en comparación con las de un formato monolítico. El peso neto final de la pieza tampoco varía.

Unión de dos subformatos con soldadura por láser para formar el formato del pilar A

El proceso de optimización del anidamiento avanzado aporta multitud de ventajas. Solo para el pilar A, el material utilizado disminuye en casi un 30 %. El coste también se reduce en aproximadamente 1,00 € por automóvil gracias al ahorro de material.

Y si el volumen de acero utilizado puede disminuir en un 30 %, la solución de LWB anidada proporciona una disminución correspondiente del 30 por ciento en emisiones de CO2. Esta disminución de las emisiones se obtiene inmediatamente.

El anidamiento aumenta la sostenibilidad del acero

El acero ya es la solución líder en aplicaciones de automoción gracias a su excelente relación resistencia/peso y su rentabilidad y capacidad intrínseca de reciclaje. La combinación de formatos para soldadura por láser y anidamiento avanzado aumenta la sostenibilidad del acero todavía más al garantizar la disminución al mínimo de los residuos.

Aunque los residuos de material son totalmente reciclables, su fabricación en sí misma genera emisiones. Al minimizar la cantidad de acero necesario para crear una pieza se evitan estas emisiones. Y el uso de menos acero también recorta los gastos de los fabricantes de automóviles, ya que evita la necesidad de manipular y transportar los residuos de material.