Products

Product pages available in

EN - DE - FR - ES

Sustainability

News, events and stories

Optimisation du nesting

Une nouvelle étude indique que l’optimisation avancée du nesting peut réduire de manière significative les pertes matière ainsi que les coûts.

Les flans soudés laser constituent une solution idéale pour les constructeurs automobiles qui souhaitent alléger leurs véhicules et présentent un fort potentiel d’optimisation. En effet, une nouvelle étude de la division Tailored Blanks d’ArcelorMittal a montré qu’il était possible d’obtenir une meilleure utilisation de la matière engagée grâce aux solutions flans soudés.

Un choix judicieux de la position de la ligne de soudure permet de réduire de manières importantes les pertes de matière et ainsi améliorer l’utilisation de l’acier lors de la découpe des flans. Cette optimisation du nesting via l’implémentation du flan soudé permet ainsi aux équipementiers et aux constructeurs de créer un processus de production de pièces automobiles plus durable et plus rentable.

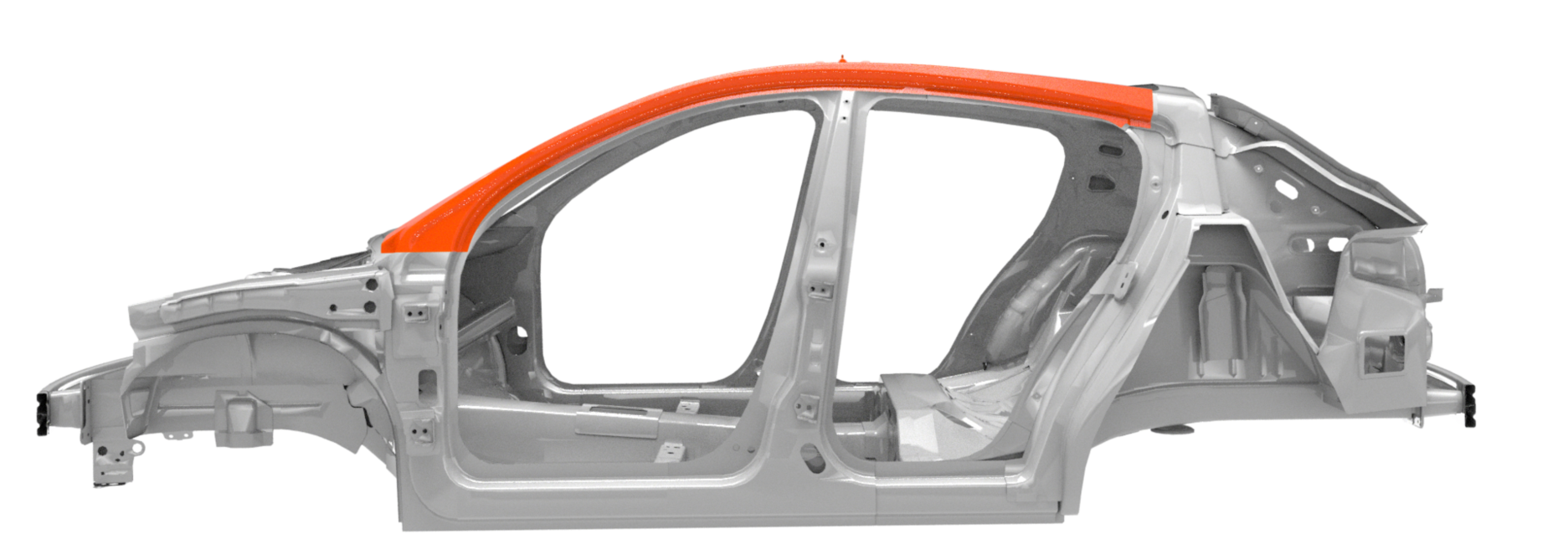

L’optimisation de l’utilisation de l’acier grâce au flan soudé ouvre la voie à des réductions de coût significatives sans affecter les propriétés mécaniques des pièces. Le nesting est une technique couramment utilisée pour produire des flans. Il est toutefois possible de rendre ce processus plus efficace et plus durable pour certaines pièces. ArcelorMittal a réalisé une étude sur un pied A pour mettre en avant les potentiels bénéfices de l’association de la technologie des flans soudés et de l’optimisation du nesting.

10,6 kg d'acier sont nécessaire pour produire un pied A monolithique (référence)

Les constructeurs automobiles définissent généralement, le pied A comme étant une pièce monolithique. Le nesting habituellement observé pour les flans correspondants, génère un taux de chutes de matière important. Pour cet exemple, 10,6 Kg d’acier sont nécessaire pour produire un flan de 5,6 Kg. Autrement dit, 48 % de l’acier utilisé pour la production d’un flan est mis au rebut, traité puis transporté pour être recyclé. Tout ceci ayant un coût économique mais également écologique.

Nesting standard de flans monolithiques pour pied A : 48 % de perte matière

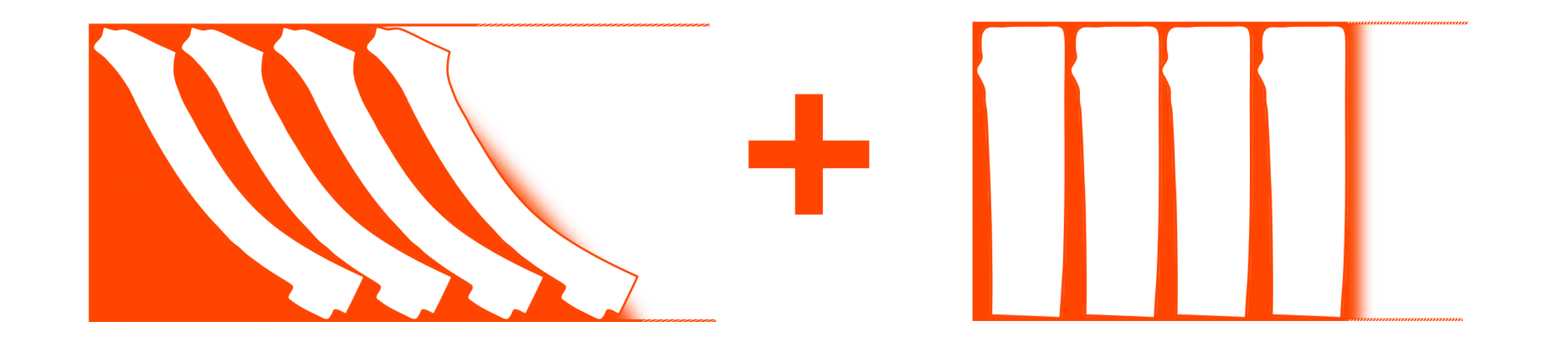

L’optimisation avancée du nesting : une production de flans plus intelligente

En combinant les avantages du flan soudé et de l’optimisation du nesting, les équipementiers peuvent créer deux sous-flans au lieu d’un seul flan monolithique. Ces deux sous flans étant plus petits, l’optimisation de leur nesting conduit à un meilleur taux d’utilisation de l’acier.

La solution flan soudé nécessite 7,3 kg d'acier au lieu de 10,6 kg pour le monolithique, ce qui diminue le taux de chute à seulement 23 %

Après la découpe, les sous-flans sont soudés par laser pour ne former qu’une seule pièce. La position de la soudure peut varier selon le dessin de la pièce afin d’optimiser également le découpage de celle-ci. De plus, il est important de noter que les propriétés mécaniques de la pièce restent inchangées par rapport à celles d’un flan monolithique, tout comme le poids net final de la pièce.

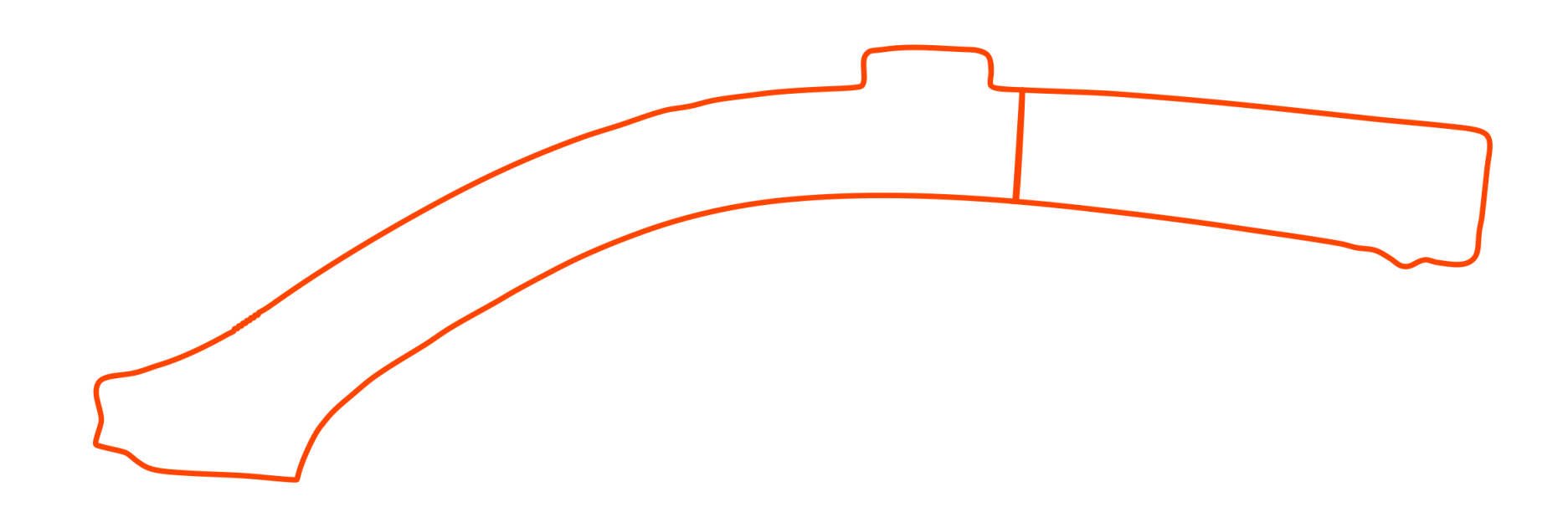

Flan soudé pied A après soudage des deux sous-flans

Ce processus d’optimisation du nesting offre de nombreux avantages. Rien que pour le pied A, l’utilisation d’acier est réduite de presque 30 %. Les économies générées par cette optimisation, permettent de réduire d’environ 1,00 € le coût par véhicule.

De plus, pour une réduction de 30 % du volume d'acier utilisé, la solution flans soudés laser permet une réduction des émissions de CO2 correspondantes de 30 %. Cette réduction des émissions est immédiate et permet ainsi de diminuer le bilan carbone de la pièce considérée.

Le nesting permet d’améliorer la durabilité de l'acier

L'acier représente déjà la première solution pour les applications automobiles en raison de son excellent rapport résistance-masse, de sa rentabilité ainsi que de sa recyclabilité. L'association de l’optimisation du nesting et des flans soudés laser augmente encore un peu plus la durabilité de l’acier en assurant une quantité de chutes minimale.

Même si les chutes de matière peuvent être totalement recyclées, leur production génère des émissions de CO2. En réduisant au minimum la quantité d’acier nécessaire pour créer une pièce, ces émissions sont évitées. Une consommation d'acier moindre permet aux constructeurs automobiles de réduire également les coûts, car il n’est pas nécessaire de traiter ou de transporter les chutes de matière.