Products

Product pages available in

EN - DE - FR - ES

Sustainability

News, events and stories

Aciers plats - notre offre globale

ArcelorMittal propose une gamme complète d’aciers conçus pour répondre entièrement aux défis que rencontrent aujourd'hui les constructeurs automobiles. Pour chaque pièce, de la caisse en blanc aux panneaux extérieurs, ArcelorMittal peut proposer une solution acier légère à la fois économique, facile à mettre en œuvre et sûre.

Notre offre globale comprend :

| Type d’acier | Offre et marques d’ArcelorMittal |

| Emboutissage | Acier calmé à l’aluminium et IF (sans éléments interstitiels) |

| Aciers à haute limite élastique ou à haute résistance | Aciers micro-alliés, aciers solid solution par ajout de phosphore, aciers IF haute résistance, aciers isotropes et aciers à Bake Hardening |

| Aciers à très haute résistance (AHSS) et Multiphase | Acier biphasé, TRIP (Transformation Induced Plasticity), ferrite-bainite et Complex Phase |

| Aciers à très haute résistance (AHSS) et à ultra haute résistance (UHSS) de 3ème génération | Aciers DH et Fortiform® |

| Martensitique à ultra haute résistance | MartINsite® |

| Emboutissage à chaud | Gammes Usibor® et Ductibor® |

Caractéristiques mécaniques

Les caractéristiques mécaniques des aciers pour le secteur automobile d’ArcelorMittal sont le résultat d'une combinaison de paramètres appliqués durant le processus de fabrication de l’acier. La résistance et l’aptitude à la déformation de l’acier sont déterminées par deux paramètres principaux :

- La composition chimique

- Le traitement thermo-mécanique

L'objectif d’ArcelorMittal est de mettre au point une gamme complète d’aciers pouvant être utilisés pour former pratiquement toutes les pièces d'un véhicule.

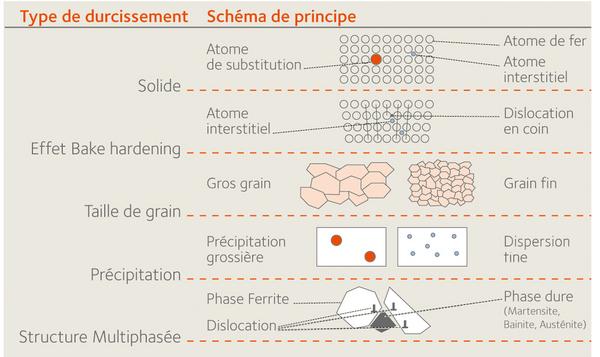

Processus de durcissement

Plusieurs processus de durcissement sont mis en œuvre pour finaliser la résistance de chaque acier pour automobile. Ces processus peuvent être utilisés seuls ou en combinaison pour obtenir le niveau précis de durcissement nécessaire pour chaque application.

Tout comme les caractéristiques mécaniques de l’acier, le niveau de dureté qu'il est possible d’atteindre est fonction de la composition chimique et du traitement thermo-mécanique.

Les processus de durcissement de l’acier peuvent être utilisés seuls ou en combinaison pour conférer à un acier pour automobile ses propriétés finales.

Composition chimique

La composition chimique d’un alliage d’acier a une incidence sur une série de propriétés, dont la résistance mécanique et la dureté. En ajoutant ou en éliminant des éléments d’alliage durant le processus de production de l’acier, ArcelorMittal peut contrôler finement les propriétés finales de l’acier.

La proportion de carbone joue un rôle crucial puisqu'il est le principal élément de durcissement ajouté au fer. D’autres éléments comme le manganèse, le silicium et le phosphore sont également utilisés pour ajuster la résistance de l’acier. D’autres éléments d’alliage encore, comme le chrome, le molybdène, le niobium, l’azote, le titane et le vanadium peuvent être ajoutés pour conférer des propriétés de dureté spécifiques à l’acier.

Pour produire des aciers doux sans éléments interstitiels (IF) pour les applications d’emboutissage et à haute résistance, les atomes de carbone et d’azote résiduels doivent être éliminés. Une manière de procéder consiste à ajouter de l’aluminium, de façon à produire ce que l'on appelle un acier calmé à l’aluminium. Il est également possible d'utiliser du titane, qui est plus efficace. Les aciers produits par cette méthode sont dits calmés au titane.

Traitement thermo-mécanique

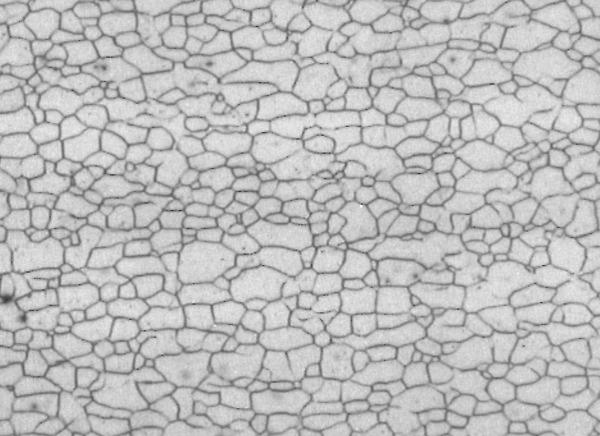

La composition chimique et la structure granulaire d'un acier influencent son comportement mécanique aux niveaux micro et macro. Ceci permet d’affiner les caractéristiques mécaniques de l’acier en utilisant différents cycles thermo-mécaniques durant le processus de production. Ces processus sont généralement :

- Solidification de la brame

- Laminage à chaud

- Laminage à froid

- Recuit

- Écrouissage

Les paramètres tels que température de laminage, vitesse de refroidissement, température de bobinage, taux de réduction de l’épaisseur pendant le laminage à froid, le recuit et les contraintes d’écrouissage peuvent tous être modifiés pour ajuster la structure finale de l’acier.

Structure granulaire de l’acier après traitement

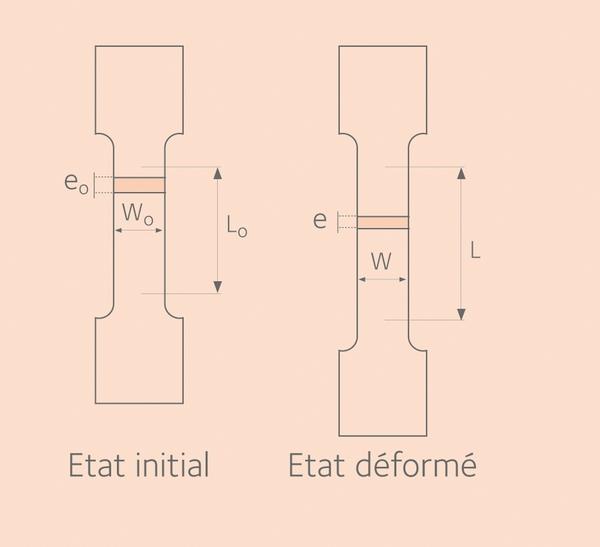

Essais de traction

Les caractéristiques mécaniques d'un acier influencent son aptitude à un traitement secondaire et aux opérations de formage telles qu’emboutissage, pliage et hydroformage. Pour déterminer les caractéristiques mécaniques spécifiques d’un acier, ce dernier est soumis à un essai de traction. Cet essai facile, rapide et normalisé (EN 10002-1) produit une courbe « contrainte-déformation » qui fournit un grand nombre d'informations précises sur l’acier.

Pendant l’essai, un échantillon de l’acier est étiré progressivement

Une machine d’essai de traction mesure la charge nécessaire pour déformer l’échantillon jusqu’à rupture

Sens de l’essai de traction

Les paramètres dérivés de l’essai de traction reflètent les propriétés de l’acier dans un sens donné. Les valeurs dépendent du sens dans lequel l’échantillon a été prélevé par rapport au sens dans lequel la feuille a été laminée.

Lorsque l'on indique les caractéristiques mécaniques de l’acier, le sens d’échantillonnage doit être spécifié par rapport au sens de laminage. Par exemple :

- Sens de laminage (RD), indiqué par 0°

- Sens travers (TD), indiqué par 90°

- Sens oblique, indiqué par 45°

Caractéristiques mécaniques principales

L’essai de traction mesure les paramètres suivants pour représenter les caractéristiques mécaniques de l’acier.

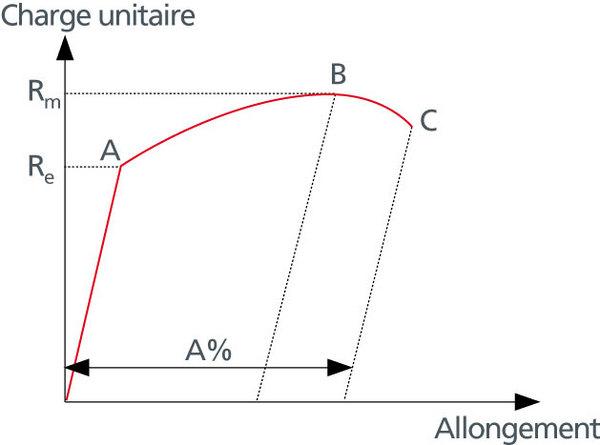

| Limite d’élasticité | YS | Point A sur la courbe « contrainte-déformation » Représente la charge à laquelle se termine le domaine élastique (où la déformation est réversible) et ou commence le domaine plastique (où la déformation est irréversible). |

| Résistance à la traction | UTS | Charge maximum atteinte durant l’essai de traction (indiquée par le point B). Au-delà de ce point, la déformation commence à se concentrer localement par un phénomène appelé « striction ». |

| Allongement à la rupture | A% | L’allongement résiduel après rupture de l’échantillon au point C de la courbe « contrainte-déformation ». |

| Coefficient d'écrouissage | n | Caractérise la propension de l'acier à se durcir au cours de la déformation dans le domaine plastique. Plus n est élevé, plus l'acier se consolide vite. |

| Coefficient d'anisotropie | r | Mesure la tendance de l'acier à résister à l'amincissement au cours de l'essai de traction. Il reflète l'aptitude de l'acier à s'emboutir profondément en accommodant la déformation en rétreint. Les valeurs usuelles de r, de l'ordre de 1 pour les tôles à chaud, peuvent atteindre près de 3 pour les qualités d'acier les plus emboutissables. |

| Bake hardening | Indique la capacité de durcissement des aciers lors de la cuisson de la peinture. Cette capacité peut être mise à profit pour provoquer une augmentation de la limite d'élasticité sur pièce finie. | |

| Work hardening | Décrit l’augmentation de la limite d'élasticité par rapport au niveau de référence après une déformation plastique. Il est directement lié au coefficient d'écrouissage (n) de l'acier. |

Exemple de courbe « contrainte-déformation » générée pendant un essai de traction.

Revêtements

En plus d’une protection contre la corrosion, la gamme de revêtements d’ArcelorMittal offre des propriétés susceptibles d’améliorer l’état de finition de l’acier. Les revêtements métalliques d’ArcelorMittal comprennent des produits destinés à des aciers ou pièces spécifiques du véhicule.

Les revêtements métalliques d’ArcelorMittal peuvent être constitués de métal pur (généralement du zinc) ou d'un alliage de divers éléments. La plupart d’entre eux combinent deux ou trois des éléments suivants :

- Aluminium (Al)

- Magnésium (Mg)

- Silicium (Si)

- Zinc (Zn)

La présence d’éléments d’alliage dans les revêtements avancés améliore souvent la protection contre la corrosion qu'ils offrent. Le revêtement peut dès lors être appliqué en couche plus mince qu’un revêtement de zinc pur pour le même niveau de protection contre la corrosion. L’application du revêtement avancé en couche plus épaisse qu’un revêtement de zinc pur augmentera la longévité de la pièce.

ArcelorMittal a développé une gamme entière de revêtements avancés qui procurent des avantages importants en termes de protection contre la corrosion, d'ondulation et d’emboutissage.

|

Revêtement |

Type |

Composition |

Avantages |

Applications |

|

Extragal® |

Z |

Zn |

Protection contre la corrosion |

Pièces visibles et non visibles |

|

Ultragal® |

Z |

Zn |

Garantie de l'ondulation |

Pièces visibles |

|

Zagnelis® Protect |

ZM |

Zn + Al + Mg |

Protection contre la corrosion très élevée |

Pièces revêtues non visibles |

|

Zagnelis® Surface |

ZM |

Zn + Al + Mg |

Amélioration de la protection contre la corrosion par rapport aux revêtements GI. |

Pièces visibles et non visibles |

|

Alusi® |

AS |

Al + Si |

Résistance à haute température |

Réservoirs de carburant |

|

Jetgal® |

Zn |

Zn |

Revêtement très homogène (appliqué sous vide) |

Pièces en AHSS et UHSS |

ArcelorMittal offre également des revêtements industriels standard, dont :

|

Revêtement |

Type |

Composition |

Avantages |

Applications |

|

Électrozingué (ZE) |

ZE |

Zn |

Protection contre la corrosion |

Pièces visibles et non visibles |

|

Galvannealed |

ZF |

Zn + Fe |

Facile à souder |

Pièces visibles et non visibles |

État de surface

L'état de surface des aciers pour le secteur automobile joue un rôle important sur leurs propriétés de traitement et d'utilisation, en particulier pendant le processus de formage et de mise en peinture.

La qualité de surface d’un acier le secteur automobile est principalement caractérisée par :

- La topographie de surface

- La lubrification

- Le traitement chimique

Topographie de surface

La topographie de surface décrit la micro-géométrie de la surface de la feuille d'acier et indique son niveau de planéité, de rugosité et d'ondulation. Pour certaines applications, comme les capots et les panneaux de caisse, un très faible niveau d'ondulation est indispensable pour assurer une finition de haute qualité après mise en peinture. Pour d’autres applications automobiles, une surface plus rugueuse ou ondulée est idéale.

La planéité, la rugosité et l’ondulation peuvent se mesurer à l’aide d’un instrument de mesure de rugosité ou de scanners laser high tech.

Lubrification

La lubrification protège la surface non revêtue de l’acier pour automobile contre l'oxydation pendant le stockage et la manutention. Elle agit également sur les conditions de frottement et réduit la tendance au grippage lors de l'emboutissage.

En plus des huiles lubrifiantes, ArcelorMittal propose également une gamme de films secs (dry lubes) applicables sur la plupart des revêtements comme sur les aciers non revêtus. Ces lubrifiants réduisent fortement le frottement et permettent d'éviter tout rehuilage. Ils contribuent également à la propreté des ateliers grâce à leur aspect sec.

Traitement chimique

ArcelorMittal dispose d'une offre étendue de traitements chimiques destinés à améliorer les performances en emboutissage des aciers revêtus. Leur utilisation permet de diminuer les taux de rebut et les taux de retouches.

Les traitements chimiques sont appliqués au cas par cas. Contactez votre équipe d’assistance technique pour plus d'informations.